FTA(故障の木解析)とは?作成手順・FMEA・特性要因図との関連解説

FTAとは、製品や各種システムの品質や安全性を損ねてしまう機器損傷の要因を抽出し、その発生原因をツリー上に深掘りし、発生要因の因果関係を明確にし、機器故障の発生を未然に防止する解析手法です。

自社製品や工程の致命的なトラブルの発生原因を、ひと目で把握できるツリー図にまとめることから、故障の木解析と呼ばれています。

この記事では、FTAの仕組みや実施する目的、ツリー図の具体的な作成事例や実施手順、製品や工程のリスク未然防止に使われるFMEAとの違いなどについて解説します。また、装置の信頼性維持に欠かせない装置の保守・メンテナンスメーカについても紹介します。

もし、FTA実施についてのコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.FTA(故障の木解析)とは

(1) FTAと特性要因図とは

FTAは機器やシステムなどの故障要因を、AND、ORなどの論理図を使って、体系的に整理したものです。

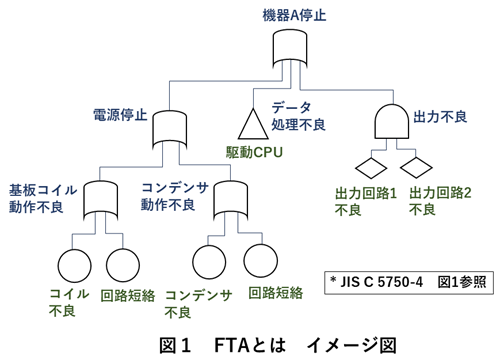

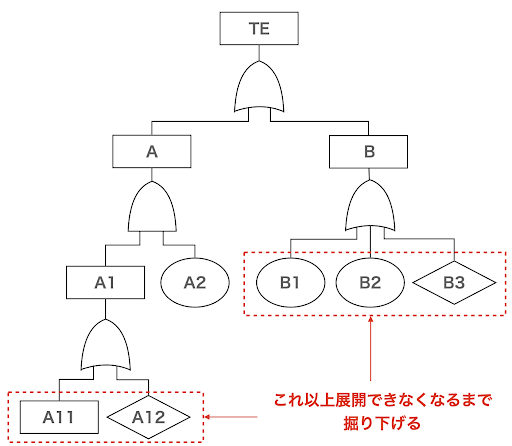

図1にFTAについて、機器故障という主題に対する、要因を体系的に表した図を紹介します。

FTAでは、機器A停止という主題に対し、停止する要因を、第1要因、第1要因に至る第2要因というように、主題の機器停止に対する要因を体系化する手法です。

(注意) 機器Aの特性、構成などを表していないと、FTA図は理解できませんが、図1は、参考として描いていてそれらは省略しています。

FTAによって、将来の故障要因が予想でき、定期検査やオーバーホールの期間設定などに役立ちます。

さらには、機器を使用した装置全体の停止などのトラブル時、原因究明の問題解決に役立ちます。

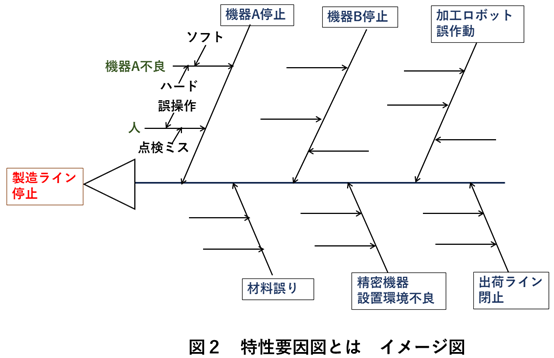

これが図2に示す、特性要因図です。

【特性要因図】

- 図2の特性要因図では、製造ラインの緊急停止という事態に対し、原因究明のために、製造ラインの停止に関わる機器やシステムを書き出します。

- それらが原因となるかどうかを、それぞれの機器ごとに要因を全て書き出して、1つづつ検証します。

- 要因の中には、人や環境など製造ラインの停止に少しでも関わるものがあれば、全て書出して分析します。

- 特性要因図による問題究明は、はっきりした原因が分からず、まったく手掛かりがつかめない場合に活用します。

- 特性要因図は、トラブルの原因調査という悪いことばかりではなく、新規生産の要因の洗い出しなど、良い面でも使えます。

以下には、FTAなどに関わる動画を紹介します。

故障の木分析FTA、時間を掛けずに運用する方法を解説します。

FMEAって何? 【アニメで学ぶ“FMEA入門” 1】

特性要因図となぜなぜ分析の4ステップの使い方【エクセルテンプレート】

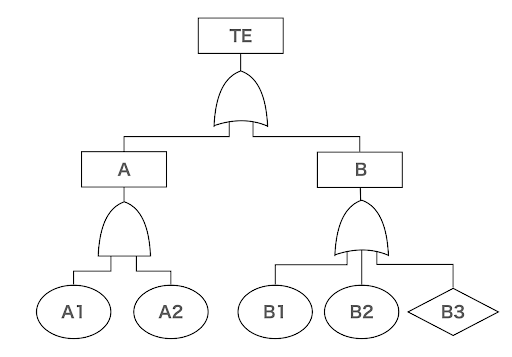

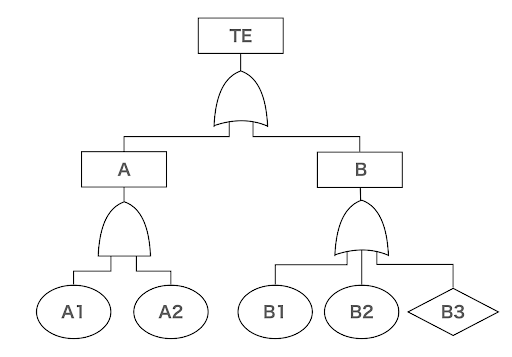

FTAとは「Fault Tree Analysis」の略で、「故障の木解析」とも呼ばれています。製品や工程の安全性や信頼性を保証するうえで、発生することが望ましくない重要機器故障などの「トップ事象:TE(Top Event)」を、事象の発生要因の下位事象である一次要因、二次要因と深掘りしながら、トップダウン形式で発生防止対策を決定する解析手法です。

(2)FTAの目的と用途

FTAは、製品開発段階や工程の選定段階などに行い、重大なトラブルの発生原因を事前に想定したうえで評価・検証し、実際に運用した後の発生を防ぐことが目的です。

FTAでは、下位事象が複数同時に発生した際に、どのような上位事象が発生するかがわかるため、多重故障の解析にも活用されています。

(3)FTAのメリット

FTAではトップ事象の発生要因を一つの図にまとめるため、各要因の関連性が一目でわかるというメリットがあります。

FTAではまずトップ事象を定め、それ以降にツリー状に要因を記載していき、それぞれの因果関係を論理記号を用いて「FT図(Fault Tree Diagram)」としてまとめます。

<FT図の例>

FT図を活用することで、トップ事象が発生する確率を求めることもできます。

また、発生要因となる下位事象では人の操作ミスなどといったヒューマンエラーも図示できるため、装置やシステム自体の問題だけでなく、操作上のトラブルの抽出ができるというメリットもあります。

(4)FTAの具体例

FTAでツリー図を作成する際には、以下のような記号が用いられます。

| 種類 | 名称 | 記号 | 詳細 |

| 事象

記号 |

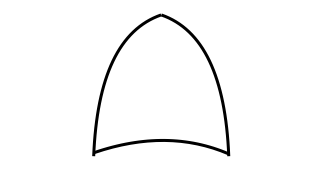

展開事象 |  |

基本事象の組み合わせで起こり、さらに展開されていく事象 |

| 基本事象 |  |

これ以上は展開しない基本的な事象 | |

| 非展開事象 |  |

情報不足、作業員の能力不足などさまざまな理由により、これ以上展開できない事象 | |

| 論理

記号 |

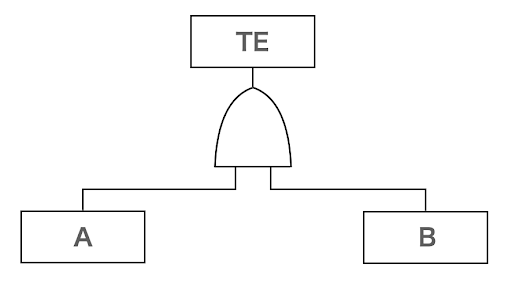

ANDゲート |  |

全ての下位事象が同時に発生したときに、上位事象が発生する |

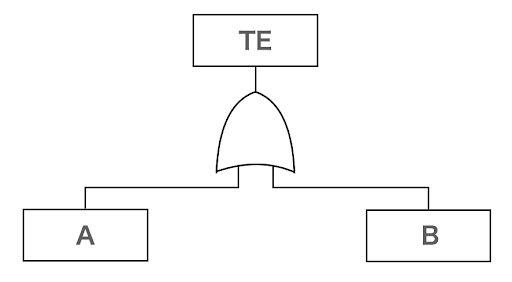

| ORゲート |  |

下位事象のいずれかが発生したときに、上位事象が発生する | |

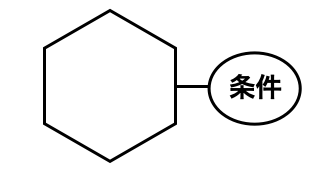

| 制約ゲート |  |

特定の条件を満たす場合のみ、上位事象が発生する |

先述のFTA図の例(上図)の場合、TEの直下がORゲートで接続されているため、AとBのいずれかの事象が発生するとTEが発生します。

事象AにはさらにA1とA2の下位事象がありANDゲートで接続されているので、事象AはA1とA2が同時に起こることで発生します。また、事象BにもB1、B2、B3の下位事象があり、3つの事象のいずれかが起これば事象Bが発生します。

FTAを行うことで、品質異常などの重大なトラブル「TE」を引き起こす原因として、最終的に下位事象(事例のA1〜B3)が抽出され、それらの発生対策の必要性を見定めながら、対策を講じることができます。

(5)FMEA(故障モード影響解析)との違い

FMEAとは、「Failure Mode and Effects Analysis」の略で、故障モード影響解析と呼ばれるものです。

FTAと違ってボトムアップ的な取り組みを行うもので、製品の故障モードや生産工程の不良モードといったFTAでの下位事象を先に抽出し、その影響度や発生確率などを評価した上で、トラブル発生を未然に防ぐための対策事項を取り決めます。

FMEAについてはコラム「FMEA(故障モード影響度解析)とは?FTAとの違いや実施手順を解説」を参照ください。

2.FTAの評価方法や手順

FTAは製品にとって重大なトラブルであるトップ事象を定め、その発生要因をツリー図にまとめることで対策案を考えることができます。そのため、FTAでの信頼性評価では、ツリー図を作成することが欠かせません。ここでは、ツリー図の作成方法や発生確率の求め方をご紹介します。

FTAは以下のような手順で実施します。

- TE(トップ事象)を選定する

- TEの一次要因を展開する

- 一次要因ごとに二次、三次要因と展開していく

- FT図を元にして、TEへの影響が大きい重要要因を決める

(1)TE(トップ事象)を選定する

FTAを行ううえで最も重要なTE(トップ事象)は、具体的かつ全体をそれ以下の事象を包括できるようなものを選びます。また、最終的には対策が必要になるため、設計上はもちろん技術的にも対応可能なものを選ぶ必要があります。

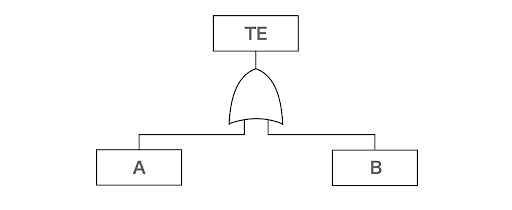

(2)TEの一次要因を展開する

一次要因とは、TEが発生する直接的な原因になるものです。ここで抽出する要因は、相互に独立したものでなければいけません。

(3)一次要因ごとに二次、三次要因と展開していく

一次要因からさらに二次、三次とツリーを展開していきます。もちろん、一次要因で完結する事象もありますが、客観的な意見なども入れながら「本当に二次要因がないか?」という視点を持って抽出しましょう。

二次要因以降をピックアップする際には、最終的に「基本事象」や「非展開事象」のように、それ以上の展開が不可能なところまで深掘りしていきます。

FTAの対象としているシステムに関して、使用している装置などの信頼性ブロック図がある場合は、参考にしながらツリー図を作成しましょう。

(4)FT図を元にして、TEへの影響が大きい重要要因を決める

FT図が作成できれば、各要因別にトップ事象の発生確率Fを算出できます。発生確率を算出する際には、以下の表のようにゲートによって計算式が異なるので、下位事象から順に計算を繰り返しましょう。

| 種類 | FT図 | 発生確率 |

| ANDゲート |  |

FTE=FA+FB |

| ORゲート |  |

FTE=1−(1−FA)(1−FB) |

一次要因別に発生確率を算出したら、対策が必要な事象を選定したうえで対策を立案・実行していきましょう。

3.FTAを行ううえでの注意点

FTAを用いて製品や工程のトラブル発生を防ぐには、どういった点に注意すればいいのでしょうか。ここでは注意すべき3つのポイントをご紹介します。

(1)トップ事象の抽出にはFMEAも利用する

FTAで最も重要なのがトップ事象の選定です。しかし、FTAでは、基本的にトップ事象の影響度評価は含まれていないため、影響度が高く優先的に対策すべきトップ事象が決めにくいという一面があります。

そのため、FMEAで製品品質などに大きな影響を与える故障モードを抽出し、その中で影響度の高いものをトップ事象に設定することで、網羅的かつ効果的なFTAが実施できるでしょう。

(2)トップ事象の発生確率を求めるには全ての事象の情報が必要

FTAは、トップ事象と下位事象のつながりが明確になるため、発生確率を算出できるというメリットがあります。しかし、算出するためには、関連する下位事象すべての発生確率がわかっておく必要があり、データの蓄積が重要になります。

複数の装置やパーツで構成されているシステム全体のFTAを行う際などは、使用しているパーツや各種装置のツリー図や信頼性ブロック図も活用しましょう。

(3)FTAで対策を検討した項目は必ず実施する

FTAは、トップ事象という最大のトラブルを防ぐために、詳細な発生要因を分析していきます。発生確率を算出した際に、対策すべき水準にあるものについては確実に対策を実施しましょう。

FTAを行った以上は基本的に対策を実施したうえで、その対策による効果をデータとして蓄積し、次の製品開発などにも活用しましょう。

4.装置保守におすすめのメーカ

次に、装置の保守・メンテナンスサービスを提供しているメーカを、3社ご紹介します。

(1)株式会社FAプロダクツ

【特徴】

・年間200台ものロボット導入実績がある関東最大級のロボットSIer

・工場FA化のためにロボットだけでなく画像処理技術などの知見も豊富

・予知保全や定期メンテナンスはもちろん、メーカメンテナンスの請負も可能

【所在地】

〒300-0847 茨城県土浦市卸町2-13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

(2)株式会社ムトウ

【特徴】

・1961年に個人経営の金型製作所として創業

・プラスチック射出成形金型の設計・製造を基幹事業としてトータルサポートを実施

・社外製および国内外を問わず、金型の修理やメンテナンス、改造に対応

【所在地】

〒134-0013 東京都江戸川区江戸川4-16

TEL. 03-3656-8651(代表)

FAX. 03-3656-8647

http://www.muto-mold.com/

(3)株式会社ジーティエヌ

【特徴】

・プリント基板、DC電源、各種モーターなど装置部品の修理全般に対応

・多くの修理実績で培ったリペア・メンテナンス技術で幅広いお悩みをサポート

・メーカのサポート期間が終了した装置もメンテ可能

【所在地】

〒190-0022 東京都立川市錦町1-8-7 立川錦町ビル8F

TEL. 042-512-7785

FAX. 042-512-7786

https://www.gtn-co.com/

5.FTAの実施に関するご相談はFAプロダクツへ

FTAは、製品開発段階や工程の選定段階などに、事前にトップ事象という重大なトラブルを想定し、その発生原因を抽出したうえで、対策を施すことを目的として行います。

FTAでは、ツリー図を作成してトップ事象が発生する要因を網羅的に抽出し、その相関関係をひと目で把握することができます。ただFTAを行ううえでは、トップ事象の選定はもちろん、その影響度評価などが難しいため、FTAの経験が少なければ網羅的な対策ができない恐れもあります。

FAプロダクツでは、これまでの実績をもとに、FA化による生産性の向上や工程はもちろん使用している機械・装置のFTAを支援し、それぞれの工場にとって最適なアドバイスを行っております。お悩みの方は、お気軽にご連絡ください。

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)