ギアポンプとは?特徴と仕組み、種類、欠点、用途、故障原因まで解説

ギアポンプとは、2つの歯車の隙間部分を流体で満たし、噛み合った歯車が回転することで流体を押し出す構造のポンプです。歯車の力で粘性の高い液体を送液可能であることから、液体を移送する多くの産業で利用されています。

この記事では、ギアポンプの仕組みや種類、選び方のポイントを解説しています。流体の移送ポンプ選定でお悩みの際は、ぜひ本記事をご活用ください。

ギアポンプのコンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.ギアポンプとは?仕組みと特徴

ギアポンプとは、一定量の吐出を得意とする容積式ポンプに含まれ、その中でも回転を利用するポンプの一種です。

ポンプケーシング内で回転する2つの歯車の噛み合わせを利用したポンプで、内部構造がシンプルで堅牢性が高く、粘度の高い液体の移送や一定流量が必要なプロセスで利用されるポンプです。

(1)仕組み

ギアポンプは、2つの歯車のかみ合いを利用してケーシング内の液体を移動させる仕組みのポンプです。

2つの歯車が噛み合いながら回転する際、歯とケーシングの隙間に液体を吸い込み、歯車の間を通して排出側へと送り出します。

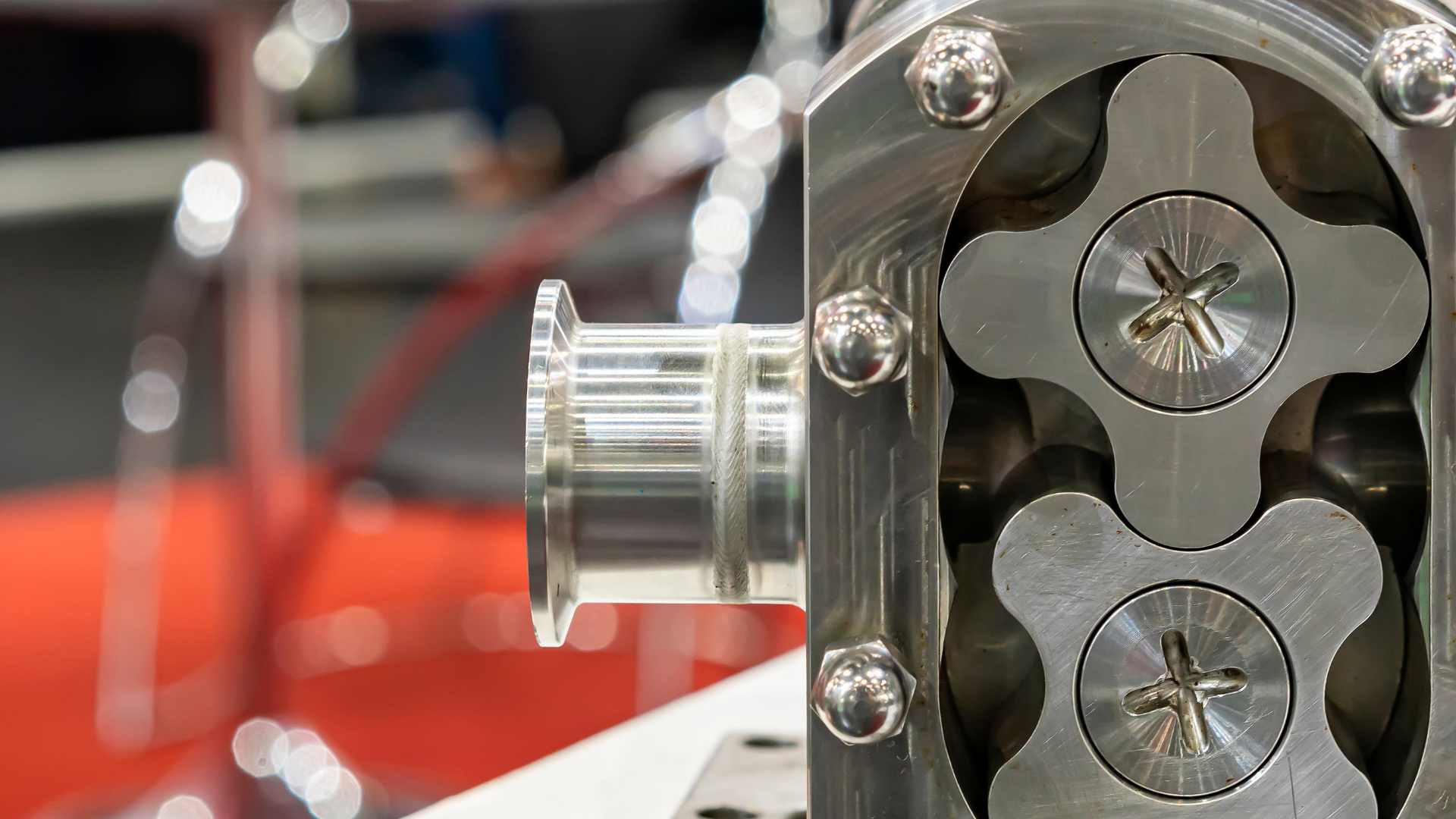

代表的なギアポンプである、外接歯車ポンプの図を用いて送液の仕組みを解説します。(図1)

図1 ギアポンプの仕組み

①吸引

歯車の回転により、歯同士の隙間が拡大、縮小を繰り返します。ギアポンプの入口側で歯車の隙間が拡大することで、負圧が発生し液体がギアポンプ内に吸引されます。その後歯車の回転に沿って液体はケーシング外縁へ移動します。

②移送

歯車の隙間は、ポンプのケーシングによって密閉された状態となり、歯車の隙間の液体はケーシング外縁に沿って歯車の回転とともにポンプ出口へと移送されます。

③吐出

歯同士の隙間はポンプ出口側で今度は縮小され、移送された液体は逃げ場がなくなりポンプ出口側へと押し出されます。

これら①吸引、②移送、③吐出の動作を繰り返すことで、ギアポンプ内の流体は連続的に吐出されます。

(2)特徴

ギアポンプにはさまざまな特徴があり、多くの産業分野で利用されています。

ギアポンプの持つ主な特徴について解説します。

①一定の吐出量

ギアポンプは、回転速度と吐出量の関係が一定であり、回転数を制御することにより送液の吐出量を制御することができます。

その理由は、液体を移送する歯車の隙間の体積が一定であるためです。ポンプ回転数の増加による液体の抵抗増加の影響を受けることがないため、ポンプの移送量が安定しているのが特徴です。

この特徴により、一定の吐出量が必要となるプロセスや、定量の液体移送が求められる場面で多く利用されています。

押出機などによる樹脂成形のための溶融樹脂送液プロセスや、原料混錬プロセスでの一定量移送などにおいて、安定した吐出のためにギアポンプが活躍しています。

②流量調整が容易

①でも説明した通り、ギアポンプは回転速度の制御によって容易に流量を調整することができます。

液体流路に別途制御弁や流量計を設置しなくても、ポンプ回転速度の制御のみで、液体の移送流量を増減させることができるため設備の簡略化や制御を容易にできるといったメリットがあります。

③高粘度の液体に対応

高粘度液体の移送に向いているのもギアポンプの特徴です。

ギアポンプは歯車の隙間に液体が入り込みさえすれば、あとは歯車の回転により液体が移送されるので粘度の高い液体でも吸引、吐出が可能となります。

そのため、油類などの高粘度液体を使用するプロセスで使用されることが多いです。

④送液の攪拌効果がある

あくまでギアポンプの構造からくる副次的効果ではありますが、ギアポンプで液体を移送する際、歯車による攪拌効果を得ることができます。

もちろん攪拌を主目的としたミキサー、混錬器などに比べれば攪拌効果は落ちるものの、塗料や食品シロップなどの分離しやすい液体や、液中の均一性が求められる液体を移送するプロセスにおいてはメリットとなります。

ギアポンプについて、以下の動画も参考にしてください。

引用:ギアポンプのしくみ

引用:インターナルギヤポンプの内部構造/富士テクノ工業株式会社【Internal Gear Pump】

【関連記事】

2.ギアポンプの種類と選び方

ギアポンプの種類と選び方について解説します。

(1)ギアポンプの種類

ギアポンプには、外接歯車ポンプと内接歯車ポンプの2種類があります。それぞれの仕組みと特徴を解説します。

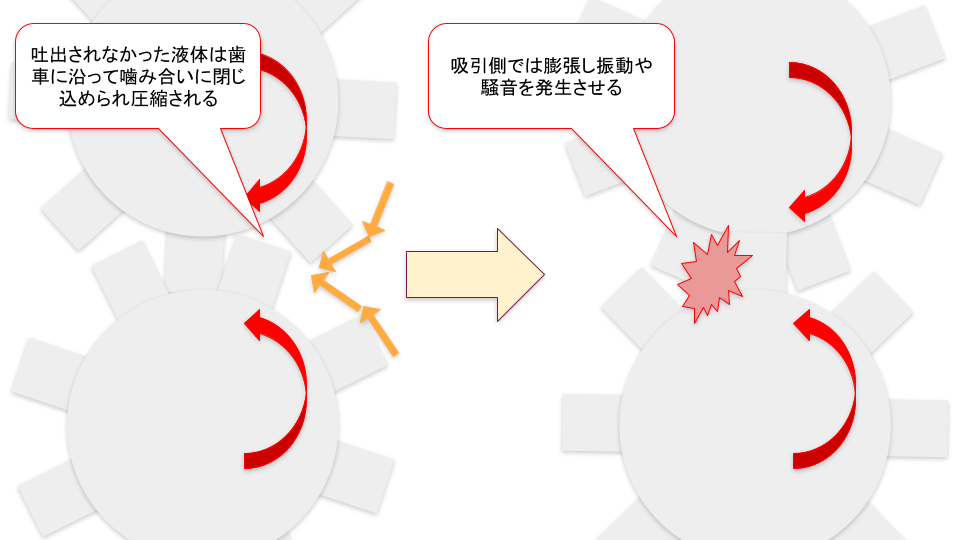

①外接歯車ポンプ

外接歯車ポンプは、2つの歯車同士が外側でかみ合い、ポンプケーシング内でそれぞれ逆回転するポンプです。シンプルな構造で堅牢性が高く、大きな力が出せるため油圧ポンプなどに利用されることが多いです。粘度の高い液体の移送が可能ですが高粘度液体専用というわけではなく、幅広い粘度の液体の移送に利用可能です。

②内接歯車ポンプ

内接歯車ポンプは、1つの歯車がもう1つの歯車の内部で回転するポンプです。

より粘度の高い液体の移送に向き、代用的な用途はエンジンオイルなどの油類です。構造上振動が少なく、他の方式のポンプと比べても静かに稼働させることができるのも特徴です。

(2)ギアポンプの選び方

ギアポンプを選ぶ際のポイントを解説します。使用プロセスのさまざまな運転条件から適切な機器選定を行うことが、効率的な設備設計につながります。

①送液条件

送液する液体の種類や化学的特性、粘度や温度を定め、ギアポンプを選定することが重要です。

液体の粘度が高すぎることによるポンプ吐出量不足や、移送液体の温度が高いことによるキャビテーションの発生はプロセス上の問題だけではなく、ギアポンプの故障にもつながります。

また、移送液体に対応した耐食性をもつポンプ材質を選定する必要もあります。

②吐出圧力

使用条件に合った吐出圧力をもつギアポンプを選定することも必要です。

ギアポンプは、液体の入口圧力の変動をほぼ相殺し、一定の出口圧力を維持する性質があります。このため、プロセス圧力の調整役として、後工程で必要な吐出圧力を安定させる目的でも機種を選定可能です。

吐出圧力の検討は、樹脂押出プロセスなどにおいてとても重要な要素です。

③流量

移送する液体の必要流量に応じて適切なギアポンプを選定します。

送液流量の検討は吐出圧力と合わせてギアポンプサイズの決定につながる要素であり、プロセス全体の設計にもつながる要素です。ギアポンプは回転数の変化がそのまま流量の変化となるので、流量調節が必要なプロセスでは回転数を制御するシステムの構築が必要となります。

④配管径・配管経路

移送する液体の粘度や吐出量だけではなく、配管の太さや経路もギアポンプ選定には重要です。

特に粘度が高い液体の場合、配管径を考慮せずギアポンプを選定してしまうと圧力損失による移送不良にもつながりやすい傾向があります。

設置場所に応じた適切なサイズのギアポンプを選定することが大切です。

3.ギアポンプの欠点

利点の多いギアポンプですが、ギアポンプならではの欠点もあります。代表的な欠点を解説します。

(1)機械摩耗

ギアポンプは通常の機械装置同様に、歯車やケーシング内側の機械摩耗が起きてしまいます。

ギアポンプの歯車はしっかりと噛み合いつつ、回転しながら液体を移送します。そのため歯同士や歯とケーシングが長時間に渡って擦れ合うことで、機械摩耗が発生します。

送液の漏れや逆流を防ぐため、ポンプ内部のクリアランスを厳しく設計しているギアポンプにとって、摩耗は避けられません。

使用頻度や負荷によって摩耗速度はことなるものの、定期的な摩耗点検が必要になります。また送液中の粒子によっても摩耗は進行するため、粒子を含む液体の移送に使用する場合は注意が必要です。

摩耗対策としては、送液ラインに異物フィルターなどを設置し異物の混入を防ぐことや、粘度が低くあまりに潤滑性のない液体への使用は控えるなどが有効です。

(2)製造コスト

ギアポンプに使用される歯車同士やケーシング内にクリアランスが大きければ、それだけ液体が漏れることでポンプ効率が低下してしまいます。そのため歯車やケーシングは高い加工精度が要求され、高い剛性や耐久性への要求と相まり製造コストが増加しやすい傾向にあります。

さらに耐腐食性や耐摩耗性など、工程によって求められる性能が上がるにつれさらに製造コストは上昇します。

プロセスに必要なスペックではあるものの、初期投資費用が高くなりがちな点はギアポンプの欠点と言えるでしょう。

(3)可変吐出量に対応できない

歯車の隙間を利用して送液する構造上、ギアポンプ自体に吐出量を可変させる機構を持たせることが難しく、可変吐出量が必要なプロセスには不向きです。

回転数制御により吐出量を制御することは可能ですが、頻繁に吐出量を変化させることはそれだけ回転数の変動も頻繁となり、溶融樹脂などにおいては物性への影響も生じてしまいます。

ギアポンプはあくまで一定吐出、一定圧力での運転が得意なポンプであることに注意しましょう。

4.ギアポンプの主な用途

ギアポンプは高粘度の液体を移送可能であったり、液体の圧力を維持して一定吐出量を吐き出すことができます。

ギアポンプの特徴を活かした分野での活用例をいくつかご紹介します。

(1)油圧機器

重機の作動には一般的に油圧が利用され、作動油の動力源としてギアポンプがよく用いられます。

空圧や水圧は漏れや沸騰のリスクがあるのに対し、油圧はリスクなく高圧を得ることができます。高い粘性の液体に対応している点や、一定圧力での吐出が可能な点から油圧機器の作動油の移送にはギアポンプが適任です。

(2)粘度の高い液体

ギアポンプは粘度の高い液体であっても、歯車の力を利用することで対応可能であり、しばしば高粘度の液を移送するプロセスで利用されます。

樹脂成形のための溶融樹脂やシロップやジャムなどの食品まで、多くの製造現場で活躍しています。

(3)固形物含有液

歯車の隙間を利用して送液するギアポンプは、液中に少量の固形物を含んでいても移送できるのが特徴です。

液中に微細な粒子が溶け込んだ液(スラリー液)の移送にも利用可能で、塗布工程などでの利用も行われています。

しかし、粒子や固形物により摩耗の進行が早まる点には留意が必要です。

5.ギアポンプの故障原因

シンプルな構造で信頼性の高いギアポンプですが、機械である以上故障してしまうことがあります。

よくある故障原因を紹介します。

(1)異物の嚙みこみ

ギアポンプの歯車は、ポンプ内部のクリアランスを小さくするため非常に高い精度で作られています。そのため、液体に混入した異物により噛みこみが発生し、ポンプが故障してしまうことがあります。

主な用途で紹介した、潤滑性の高い液体に溶け込んだ微細な粒子などであれば問題となりませんが、切削粉などの大きな異物はケーシングや歯車にとって大きなダメージとなってしまうことがあります。

異物噛みこみの対策としては、送液ラインにストレーナーを設け異物の吸引を防ぐ方法が有効です。ストレーナーは粒径ごとに複数段設けるのも非常に有効で、定期的なストレーナー清掃により異物の噛みこみを予防することができます。

(2)歯車のかじり

ギアポンプのケーシング内で歯車のかじりが発生してしまうことがあります。

長期に渡る運転でポンプ内部が摩耗して金属同士がかじってしまうのが主な原因です。

歯車のかじり対策としては、定期的なメンテナンスを実施し、ポンプの健全性を確認することで運転中の故障を予防する方法が一般的です。

また、ギアポンプを空運転することで歯車とケーシングが潤滑なしで擦れてしまい、かじりが発生してしまうことがあります。水のような潤滑性の低い液体でもかじりが発生することもあります。

さらにはギアポンプ入口側が負圧状態で運転することでもかじりを起こすことがあるので、液体の物性や運転条件に不安がある場合はメーカーによく確認することが重要です。

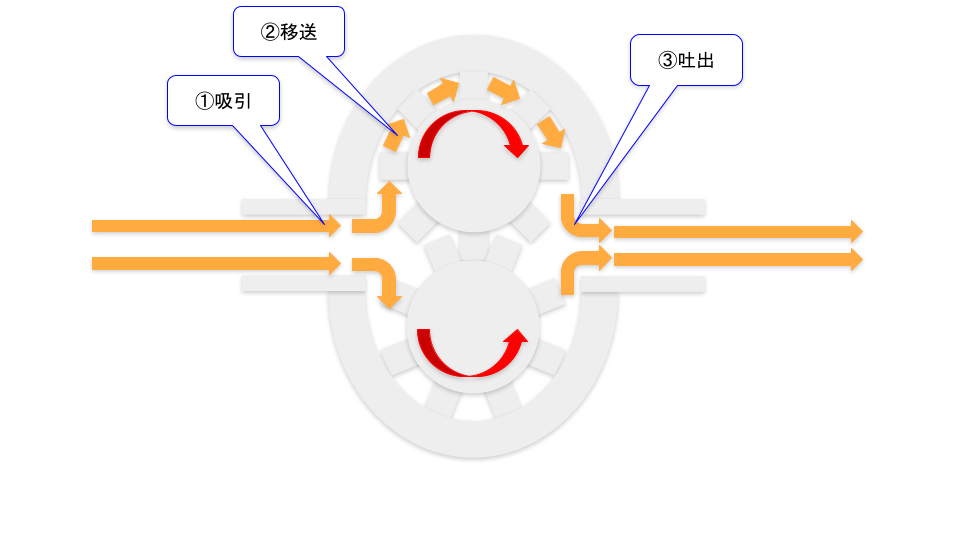

(3)閉じ込み

閉じ込みとは、ギアポンプの歯車同士の噛み合いの隙間に残った液が噛み合いにより圧縮→膨張することで振動や騒音を発生させてしまう現象です。(図2)

図2 閉じ込み現象の仕組み

断続的に発生する振動によりギアポンプの寿命を縮めてしまうことがあります。閉じ込み部分は部分的に高圧となってしまい、歯車の回転や吐出に影響を及ぼすことがあります。

運転条件というよりは構造上起こってしまう現象であり、閉じ込み対策されたギアポンプが販売されています。

閉じ込みを防止する方法は、歯車に欠円ギアを用いることで歯車の隙間に液が閉じ込むことを防止する方法や、歯車に圧力を逃がす溝加工を施す方法があります。

6.ギアポンプに関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

ギアポンプについても、ぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00