3Dプリンターで治具製作!メリットやプロセス徹底解説

目次

1.はじめに

3Dプリンターは、1980年ごろから開発が始まり、2010年代には広く商品化され、2020年に入ろうとする現在では、製造現場では欠かせないツールとなっています。

それでは、3Dプリンターでも治具は作れるでしょうか?

答えは、作れます!

むしろ得意技と言っても、いいのではないでしょうか。

これから、3Dプリンターで作る治具について、簡単にご紹介いたしましょう。

また、最適な治具を導入して、

・省力化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・ロボット化して製造の自動化がしたい

場合は、関東最大級のロボットSIer、FAプロダクツまでお問い合わせください。

治具製造が得意な技術者が、最適なご提案をさせていただきます。

2.3Dプリンターとは

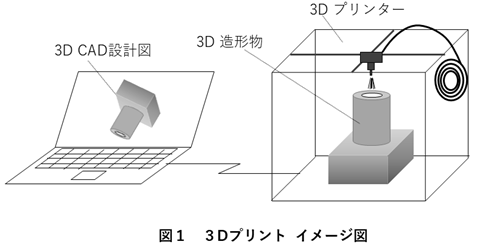

3Dプリンターを図1

で、イメージとしてご紹介します。

製作する加工物の3D図をパソコンで描きます。加工物の内部に中空があれば、それも含め、詳細にデザインします。

パソコンを3Dプリンターと接続し、プリントコマンドを送れば、ノズルから溶かした樹脂が噴射し、造形物を下側から積み上げていきます。全層を積み重ねれば、造形物がデザイン通りに、できあがります。

3Dプリンターの方式は、いろいろな種類があり、それぞれ特徴があります。加工物の精度、大きさ、つやを持たせるなどの特徴に沿って、プリンター方式を選ぶ必要があります。

代表的な3Dプリンター方式の比較を紹介した表が、表1です。

表1 3Dプリンター方式比較

| 方式 | 概要 | 特徴 |

| 熱溶解積層方式 | ABS樹脂のような熱可塑性樹脂を溶融させ、ノズルから噴射して積層し造形します。 | ・シンプルな構造で、安価です。 ・細かな造形には向いていません。 |

| 粉末焼結方式 | 粉末状の材料に、高出力のレーザー光線を照射し焼結させて造形します。 | ・耐久性のある造形物ができます。 ・造形後の粉末の除去に手間が掛かります。 |

| インクジェット方式 | インクジェットヘッドから、硬化性樹脂を噴射し、UVランプから紫外線を当てて固めて造形します。 | ・高精度の造形ができます。 ・比較的高価です。 |

| 光造形方式 | 紫外線を当てながら、光硬化液体樹脂を一層ごとに硬化させ、造形します。 | ・微細で高い精度の造形が可能です。 |

3.3Dプリンターで治具を造形する

(1) 造形方法

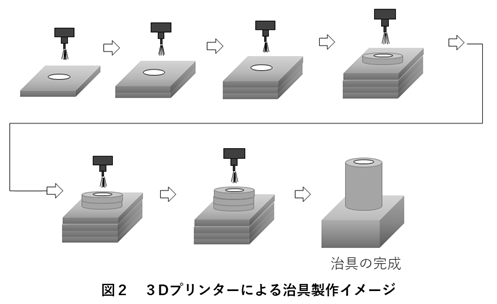

前の項で、3Dプリンターは、加工物を下側から積み上げていく、と説明しました。どのように積み上げるかをイメージとして描いたものが、図2です。

1層目の積層物と2層目との厚さを積層ピッチといいますが、0.1mmから0.2mmがピッチの長さです。

ピッチを0.1mmとして、治具の高さを10cmとします。とすると、この治具を製作するために必要な層の数は、1000層になります。

(2) 3Dプリンターで治具を製作するときのメリット

◇ 製造現場

造形モデルの治具を使って、現場の実際の作業の効果などを工場実務者と話し合うことで、現実的な治具として改善が加えられます。そのため、初期トラブルがない状態で、製品の製造が始められます。

◇ 小ロット治具

製造現場では、治具は多方面に用途があり、多種類・小ロットの治具が必要です。3Dプリンターは、大量生産の製品製作には向いていませんが、小ロットの治具の製作では、メリットが出ます。

◇ 軽量化

軽い治具ができあがるため、ヒューマンエラーの防止に効果があります。

◇ より良い形への改善

試作段階の検討で、持ちやすい形・角を丸くするなどの改善を施すことで、作業の効率化につながります。

◇ 製作時間削減

機械加工に比べて3Dプリンターでの製作は時間が短くなり、これが大きなメリットの一つです。もう一つ、設計と製造の現場が離れていても、変更する3Dデータを送るだけで、現場での治具製作にすぐに反映できる、時間短縮のメリットがあります。

◇試作品

3Dプリンターは試作品を作って評価する場面で威力を発揮します。機械加工で治具を製作する前に、3Dプリンターで試作品を作り、治具の構造や動作などを評価することで、治具製作のリードタイム短縮が可能です。

(3) 3Dプリンターで造形できる材料

3Dプリンターの材料は主に樹脂ですが、金属材料で作成できる3Dプリンターも普及してきました。治具の目的によっては、幅広い用途の治具の製作が可能です。

4.3Dプリンターで治具を作るプロセス

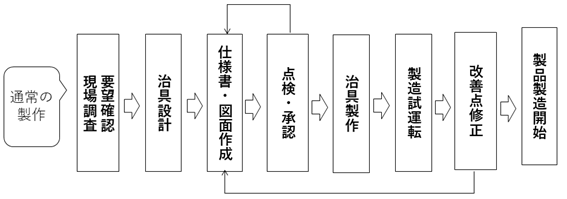

3Dプリンターを使って治具を製作するプロセスを、図3で紹介しています。

図3の上側の部分は、通常、機械加工で治具を製作するときのプロセスを示します。

一方、下側の部分は、3Dプリンターで治具を製作するプロセスです。

図3から言えることは、3Dプリンターによる製作方法は、治具製作に掛かる時間を大幅に少なくできることです。

通常の治具の製作プロセスでは、図面を起こしてから承認を得て、製作に取り掛かり、試運転段階で不具合があれば、図面作成・承認・製作のプロセスを繰り返します。

機械加工での治具製作の課題は、完了するまで多くの時間を必要とすることです。

一方、3Dプリンターで治具を製作プロセスでは、製作してから不具合があれば、設計図の変更を行ってから、すぐに再製作することが可能です。したがって、3Dプリンターによる治具製作は、完了するまで時間を節約することができます。

治具によっては、機械で精密に仕上げるものが多くあります。そこでも、初めに3Dプリンターで試作品を作り、これで大丈夫という段階を経て機械加工で治具を作り上げれば、大きな無駄を省くことが可能です。

表2に機械加工と3Dプリンターとで製作するときの比較を紹介します。

表2 機械加工と3Dプリンター製作 比較

| 3Dプリンター | 機械加工 | |

| 加工方法 | 樹脂材料の積層 | 材料の削り出し |

| 加工形状 | 中空の加工ができる | 中空の加工ができない加工工程が複雑 |

| 加工精度 | 精密な加工には不向き 試作品には向いている |

精密加工可能 |

| 納期 | 1日程度 | 1週間程度 |

| コスト | 材料費(自社) | 外注費(材料費+人件費) |

5.治具の設計・製造のご相談はFAプロダクツへ

プリンターには精度・強度・材料のコストなど多くの課題があります。一方、メリットが多いのも事実です。

課題を知った上で、治具の試作品製作に特化するなど、効果的な使い方をすれば、メリットを最大限に活かすことができるでしょう。

3Dプリンターを使った治具製作は、製造現場の活性化と効率化が達成でき、最終的には製造コストの削減が可能です。

株式会社FAプロダクツは、コンソーシアム「Team Cross FA」に参画し3Dプリンタを活用した試作を実施しています。

株式会社FAプロダクツの所有する3Dプリンタが動画で紹介されました!

FAプロダクツは、年間200台もの製作実績がある関東最大級のロボットシステムインテグレーターです。

一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

治具の設計・製造にお悩みの際は、お気軽にFAプロダクツまでご相談ください。

関東最大級のロボットシステムインテグレーター 治具の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00