【図解】検査の自動化で効率アップ!仕組みやポイント、メーカー5選

目次

1.はじめに

製造現場では、製品の品質を確保することは、競争に打ち勝つための絶対条件の一つです。

そのために、製造のキーポイントでは製造品の検査が行われています。

検査は簡易な目視検査から、仕様どおりの品物かの寸法検査や機能検査が行われます。

一つの製品が出荷されるまでに製造工程中で占める検査の割合は、結構大きいものと予想され、検査でのミス、不良品をOKとすることは、許されません。

このようなことを見ると、検査に従事する人の負担は、作業手間という問題だけでなく、精神的な部分も大きいことでしょう。

精神的な負担は、ミスにもつながり易い原因ともなります。

そこで、検査を人に代わって行う手段が、検査の自動化です。

検査の自動化のニーズは、検査する人の問題だけでなく、コスト、生産量、品質など多くの課題からも必要とされています。

このコラムでは、検査自動化について、その方法についてご紹介します。

もし、検査・検品に画像処理を追加して、

- 省力化、省人化してコストダウンしたい

- 検査レベルを高めて品質価値を高めたい

というご希望がございましたら、お気軽にFAプロダクツまでお問い合わせください。

ルール型画像処理からAIによる画像処理まで、ご希望に対して幅広い対応が可能です。

各メーカー製品を横断的に活用して画像処理の検証を行う「画処ラボ」もあわせてご検討ください。

2.製造ラインにおける検査工程

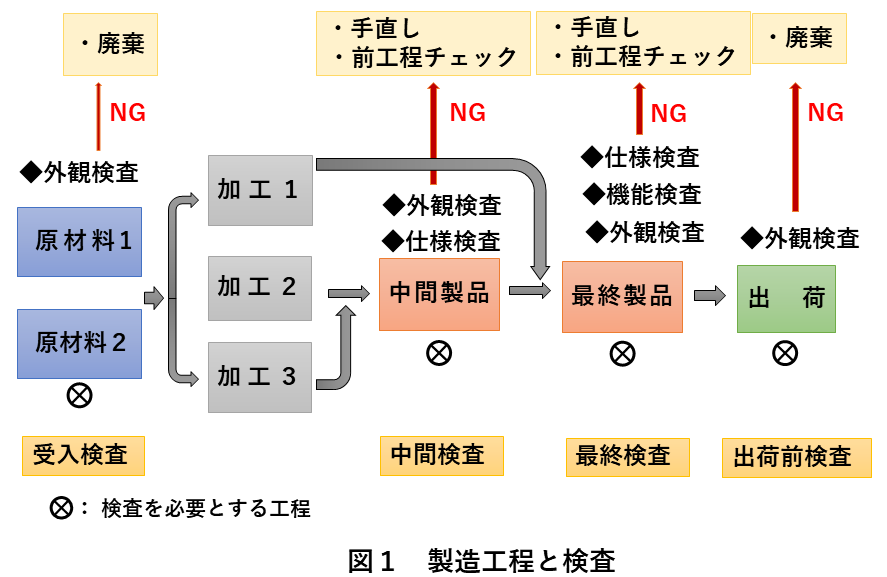

図1では、製造工程の中で、どのような検査が必要かのイメージを紹介します。

図1は、材料搬入から製品出荷までの製造工程で、工程ごとに必要となる検査を表しています。

それぞれの検査で、NGとなったときは、図の上方に記載したような、処置が行われます。

例えば、中間工程で、NGとなったときは、その中間品を手直しするとともに、NGとなった原因を探るため前工程をチェックします。

検査の種類は、次のような検査を例として挙げることができます。

- 外観検査による異物・キズ・ゴミなどの不具合検出

- 寸法検査

- 形状検査

- 数量検査

- 表示・印字検査

- 性能・機能検査

3.検査自動化とは

(1)検査自動化の必要性

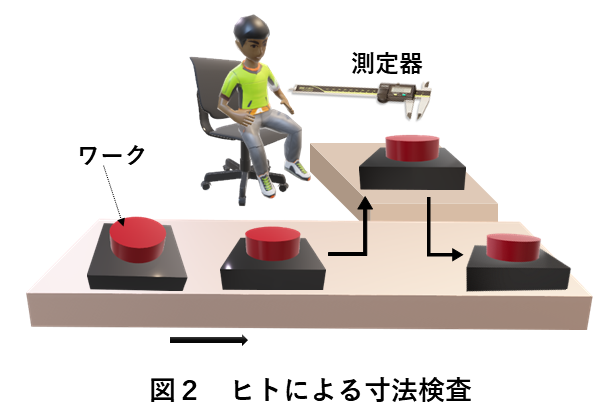

図2では、検査を人が行うイメージを紹介します。

図2のように、人がワークの寸法検査を行うときは、ワークはラインから外れ、検査用の台に置かれます。ここでの問題は、検査し終わって、ラインに戻されるまで、ラインが停止することです。

そのため、タクトタイムが長くなり、生産数量はラインが停止しないときに比べ、低下します。

生産量を上げるために検査に必要なことの一つは、検査の自動化です。

検査を自動化し、ラインの停止時間を短く、できればゼロにできれば、生産量の向上が見込まれます。

ただし、検査の自動化の前提として、検査の質が、人によるものと同等かそれ以上でなければ、自動化は無意味です。

(2)検査自動化により得られるメリット

検査の自動化による効果を、表1でご紹介します。

ここで挙げる効果は、検査自動化の目的としても良いでしょう。

表1 検査自動化の効果

| 効 果 | 備 考 |

| 検査する人員の削減 | - |

| 検査処理量の増加 | - |

| 検査コストの低減 | 高価な検査機器が必要になると逆効果です。 |

| 不良の見逃しの減少 | 適切なパラメータが設定されなと、不良の見逃しが起きます。 また、逆に、正常でも不良と判定される場合もあります。 |

| 顧客への品質保証 | 顧客からの要請もあります。 |

| 検査体制の後継者不足・育成対応 | 検査員の技能やノウハウが引き継がれない問題が背景にあります。 |

| 検査基準の標準化 | 検査員それぞれに検査の判断基準が異なることに対応できます。 |

(3)検査自動化とは

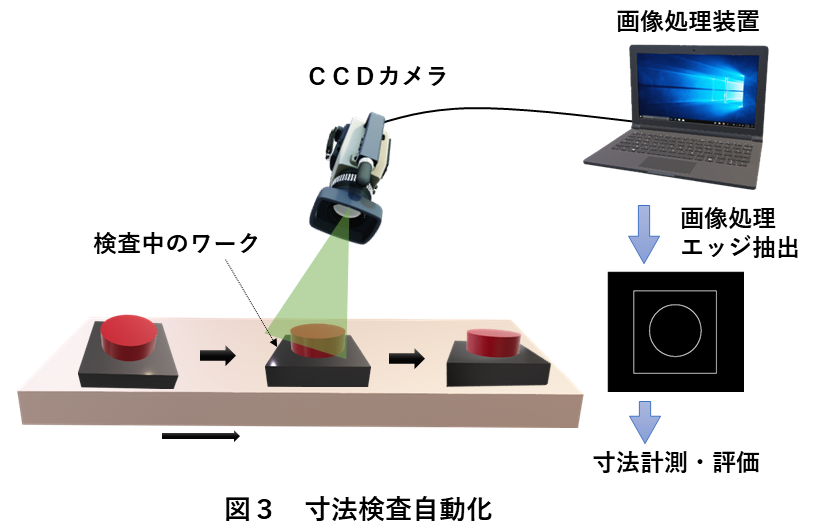

図3では、図2の人による検査を、自動化したときのイメージを紹介します。

図3の自動化の装置では、図2の人の目が、CCDカメラに、人が見るワークの状況は、画像処理装置に置き換わったと言えます。

画像処理装置の中では、

- カメラから送られてきた画像を処理してエッジを抽出

- 寸法測定のアルゴリズムを操作

- 測定結果から、OKまたはNGを判定

の順序で処理し、次のワークの処理と進んでいきます。

4.自動検査装置の仕組み

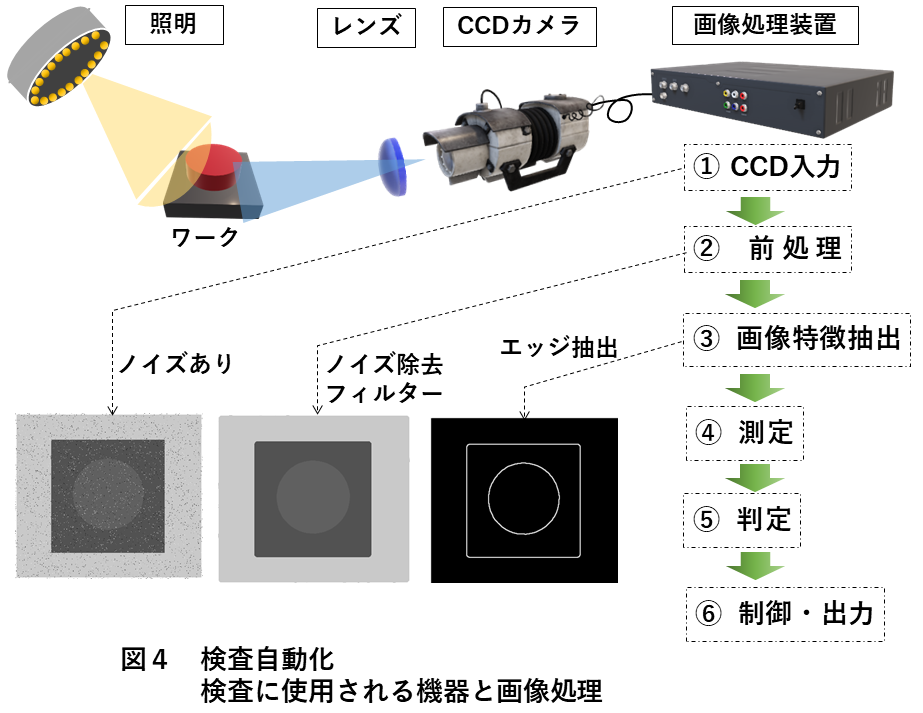

図4は、検査の自動化に必要な資材と方式について、イメージを描いた図です。

必要な資材

- 照明

照明はLEDやハロゲンなどの光源の他に、ドーム型やリング型などの型式も多く、ワークの特異点を正確に捉えるために欠かせない資材です。 - レンズ

- CCDカメラ

図4では、CCDカメラですが、超音波やX線などのセンサーも、ワークの状況を捉える資材です。 - 画像処理装置

画像の入力から、次のような画像処理アルゴリズムや制御プログラムを動作させる、資材です。 - 画像処理プログラム

画像処理は、一例として、次のような手順で行われます。

a.画像入力

b.前処理

c.特徴抽出

d.測定

e.判定

f.制御出力・結果表示

5.検査自動化の種類

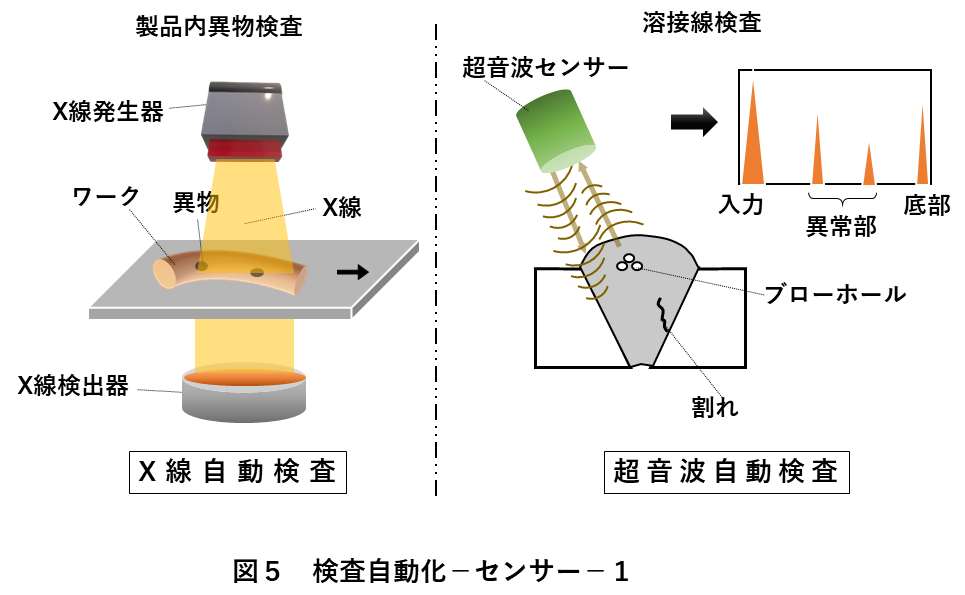

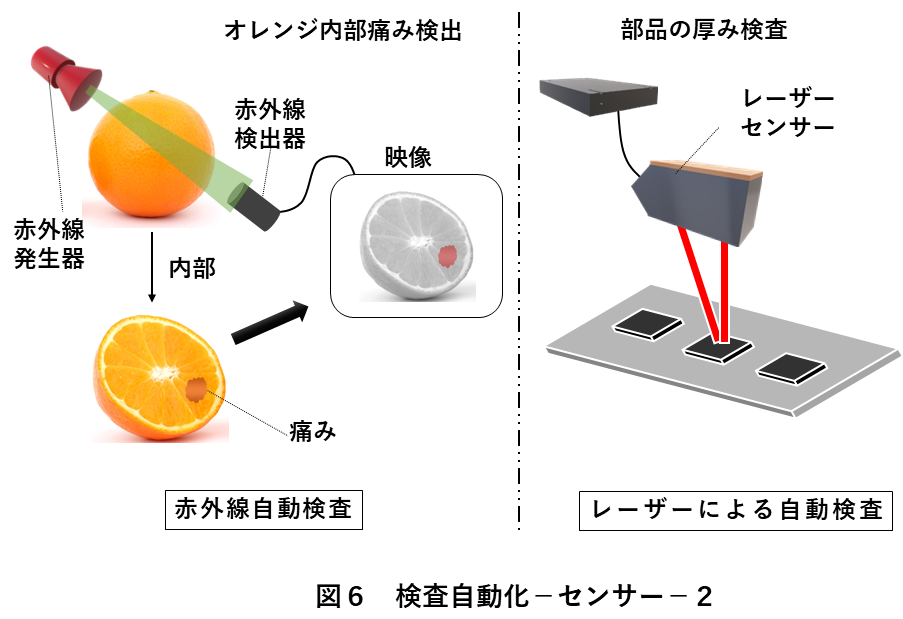

図5と図6では、検査の自動化がCCDカメラ以外のセンサーで、ワークの特異点をスキャンする方式をご紹介します。

(1)X線による自動検査

図5左側図は、X線による自動検査のイメージです。

ワークの内部にある異物は、CCDカメラでは捉えることができません。

X線であれば、ワーク内部を透過できるため、ワーク内部の異物検出が可能です。

(2)超音波による自動検査

図5右側図は、超音波による自動検査のイメージです。

超音波をワークに照射すると、ワークの途中にブローホールや割れの異常部があると、異常部からの超音波の反射を捉えることで、不具合の位置や大きさを検出することができます。

(3)赤外線による自動検査

図6左側図は、赤外線による自動検査のイメージです。

赤外線は果物の糖度によって吸収率が異なります。そのため、痛みの部分を映像として表すことができます。

果物のオンラインでの糖度検査として、実用化されています。

(4)レーザー光による自動検査

図6右側図は、レーザー光による自動検査のイメージです。

検査対象にレーザー光を照射し、その反射光を捉えてワークの厚さを検出します。

(5)検査自動化の注意点

検査の自動化による生産効率、コスト削減は魅力的ですが、次のように、検査を自動化したがうまくいかず中断したという事例も報告されています。

- 精度を確保するには費用が掛かり過ぎる

- 機器のメンテナンス人員でコストアップした

- OKをOKと、NGをNGと判断することが難しい

- 人の検査に置き換わるだけの性能がない

- 埃を不良と判断してしまう画像処理の性能が悪い

- キズの検査に対し、小さいゴミの付着も、NGと判定する

- 多品種で少量生産ラインには対応できない

- 検査自動化システムを使いこなせる技術者がいない、または不足している

このような事例を踏まえ、検査を自動化する計画を練っていけば、生産効率向上・コスト削減に寄与するシステムが完成するでしょう。

6.検査の自動化に関するメーカー・ロボットSIer5選

この章では、検査の自動化に強いロボットSIerや、検査装置のメーカーについて紹介します。Webページも合わせて紹介していますので、検討時のご参考としてください。

(1)株式会社FAプロダクツ

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

(2)アイエスシー株式会社

【所在地】

神奈川県川崎市中原区上丸子山王町1-873-6 原厚ビル1F

TEL:044-431-2080

【特徴】

http://www.isc-net.co.jp/check/cut.html

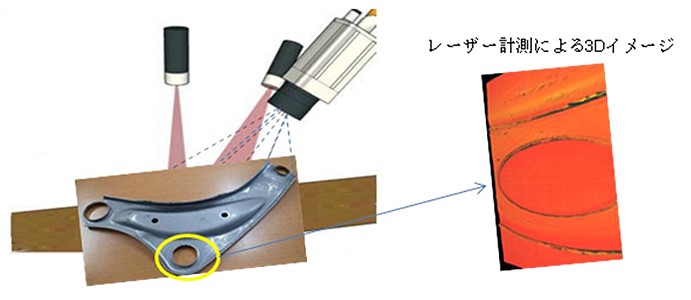

図は、アイエスシー社のレーザー計測による金属部品傷検査の事例です。

この事例は、金属部部品外周部のバリや打痕、表面の傷、内径部のバリや打痕を検査するものです。

レーザーカメラによる光切断法を使って部品を計測します。

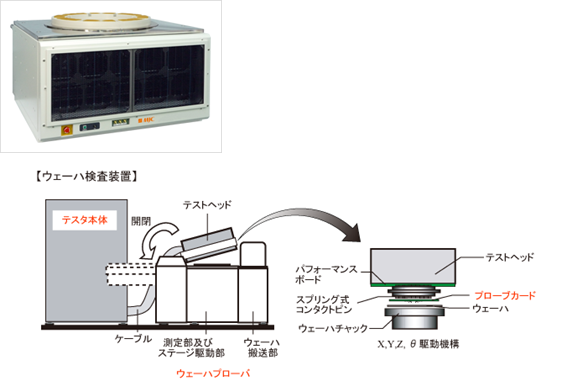

(3)株式会社日本マイクロニクス

【所在地】

東京都武蔵野市吉祥寺本町2-6-8

TEL:0422-21-2665(代表)

【特徴】

https://www.mjc.co.jp/technology/column/tester.html

図は、日本マイクロニクス社の半導体試験装置(テスタ)です。

半導体テスタは、半導体デバイスに電気信号を入力し、出力信号と比較して設計通りの動作を検査します。

図の上側は、ロジックテスタです。

図の下側は、ウェーハを搬送しデバイス上の位置にセットするウェーハプローバです。

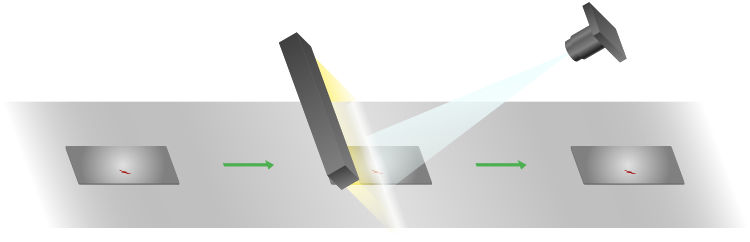

(4)株式会社 メック

【所在地】

神奈川県海老名市下今泉1-12-30

TEL:046-292-0077 INS技術センター(営業/技術)

【特徴】

https://www.mec-ins.co.jp/products/MLA-5000/

図は、メック社のカットシートの検査装置です。

ディスプレイパネル関連の偏光パネルやタッチパネル、機能性フィルム関連の基板関連部材、ロール状製品の金属ロールや樹脂ロールなどの検査に使われます。

特徴は、

・エリア画像処理で微細欠陥や形状不良を安定して検出できること

・表面検査と製品エッジの割れや欠けに対応できること

・搬送ユニットを含んだトータル提案が可能なこと

です。

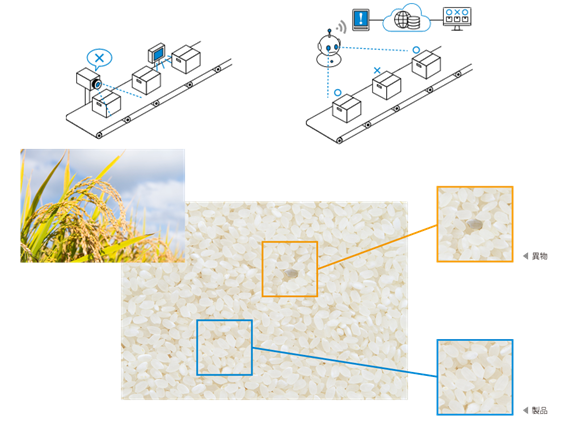

(5)住友商事マシネックス株式会社

【所在地】

東京都千代田区一ツ橋1-2-2 住友商事竹橋ビル 10・11F

TEL:03-4531-3900

【特徴】

https://www.smx.co.jp/ai-iot/case/case01.php

図は、住友商事マシネックス社の、AIを活用した、製造ライン異物検査自動化の事例です。

図の上側左図が、従来の画像認識システムの構成図です。

決められたルールによる認識のため、登録していない画像の認識不可、対象が変わるとルールの変更が必要という問題がありました。

対して、右図が、AIを活用した画像認識システムの構成です。

機械学習とディープラーニングによって、認識と判定を行うシステムで、従来システムの問題を解決しています。

図の下側では、原材料に混ざる異物を、AIで検知し、不明瞭な異物、大きさや形などの定義が難しい異物をAIが学習し、異物を判定する様子を描いています。

図の右上が、異物の検出、下側が、製品の検出を表しています。

7.検査の自動化のご相談はFAプロダクツへ

人件費の抑制、生産効率のアップなどの理由で、製造工程の検査が自動化されます。

しかし、5章の最後で紹介したように、自動化したがうまくいかず中断した、自動化しようと検討したが適合するシステムがない、などの理由で、検査の自動化が進んでいない実情もあります。

しかし、最近のディープラーニングによる検査、カメラの高解像度化、画像処理装置の高性能化など、技術の進展により、今までできなかった検査の自動化が進むことを期待できます。

考えてみれば、初めて検査の自動化を取り入れた時には、ほとんどが失敗の連続ではなかったでしょうか。

今日の検査の自動化の普及は、その失敗の経験から改善を一つ一つ図り、今の技術にたどり着いたと言えます。

それを考えてみれば、これからの検査自動化の技術も、現在の「うまくいかない検査を自動化したい」「より検査品質を向上させたい」というニーズから、さらに向上できると期待できます。

そのため、もし今、検査の自動化に踏み出せないネックポイントがあれば、メーカーなどに気軽に相談することで、解決に向かう可能性が大きくなることでしょう。

検査装置の導入を考えている方は、お気軽にFAプロダクツまでご相談ください。

関東最大級のロボットシステムインテグレーター 装置の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00