【図解】外観検査の自動化のポイントは?仕組みや事例、メーカー5選

目次

1.はじめに

例えば電化製品を買った時、初めに行うのが、傷や汚れがないか品物の周りを見渡すことです。

また、チェックポイントの一つに、仕様どおりの色かどうかもあります。

それから、電気を入れてとりあえず動くかどうかを、チェックすることでしょう。

これは、製造現場にたとえるなら、外観検査と機能検査と言ってよいでしょう。

このような日常での確認作業は、検査というよりチェックというべきでしょうが、1台だけですので、ほとんど手間は感じません。

しかし、製造の現場では、この外観検査は1日中の検査になります。

仕事とは言え、異常を異常なし、異常なしを異常と判定しないように気を張り詰め、負担を感じる仕事です。

しかも外観検査は、検査している間、製造が中断して行う場合もあり、検査の内容ややり方によっては、生産効率低下は免れません。

そのため、検査員に掛かるプレッシャーも相当なものでしょう。

そこで、外観検査を自動化して、検査員の負担を減らし生産効率を上げることが、求められるわけです。

このコラムでは、外観検査の自動化について、その方法を紹介します。

もし、外観検査の自動化に関して、

- 省力化、省人化してコストダウンしたい

- 検査レベルを高めて品質価値を高めたい

というご希望がございましたら、お気軽に画処ラボまでお問い合わせください。

ルール型画像処理からAIによる画像処理まで、ご希望に対して幅広い対応が可能です。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

Youtubeチャンネルでも解説中!

2.外観検査の目的とは

(1)検査とは

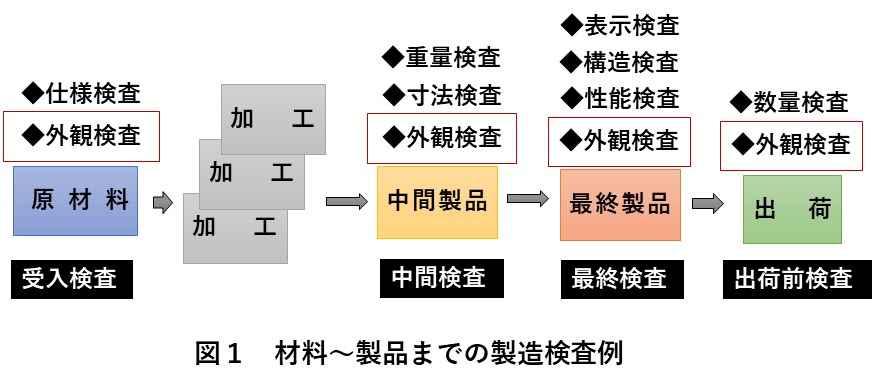

図1では、製造品を原料受入から製品出荷までの工程で、どのような検査が行われているについて、紹介します。

材料搬入から加工を経て中間製品、最終製品と加工・組立後に、出荷されます。

それぞれの段階で、図1に示すような検査が行われますが、どの工程でも外観検査は必要な検査です。

(2)外観検査の種類

外観検査は、製造品に付着物、汚れ、傷など異物がないかどうかを確認する検査です。

表1で、外観検査の種類についてご紹介します。

表1 外観検査の種類例

| 業種 | 製造品項目 | 検査する対象 |

| 電子・電気 | 半導体 | 傷、バリ、欠け、変形、異物、印字間違い |

| 実装基板 | 部品未実装、断線、ショート、コネクタ端子平坦度 | |

| シリコンウェハ | 割れ、欠け、異物 | |

| 液晶 | 割れ、欠け、異物 | |

| ハンダ付け | ブローホール、ピンホール、ボイド、つらら、ハンダ不足、ブリッジ | |

| シート、樹脂 | ボトル用樹脂製キャップ | 変色、汚れ |

| シート、フィルム、 | フィッシュアイ、ピンホール、異物、汚れ、シワ、傷 | |

| 樹脂成型品 | 気泡、シルバーストリーク、ジェティング | |

| 食品容器 | ペットボトル | 液中異物、シュリンク不良、液位低い、容量不足 |

| カップ容器 | 傷、汚れ、容器内異物、フタの破れ | |

| ラベル | 印字ズレ、印字誤り、破れ、印字にじみ | |

| 金属製品 | ベアリング | サビ、腐食、傷、クラック、寸法ミス |

| ギア | サビ、傷、クラック、寸法ミス | |

| ボルト | サビ、腐食、傷 | |

| 溶接部 | アンダーカット、空気孔、巣、ボロシティ | |

| 金属缶 | 異物、傷、印字誤り、印字ズレ、封緘シールなし | |

| 医薬品 | 薬品パッケージ | 異物、破れ、汚れ、シール剥がれ、印字不良 |

| 薬品ビン | 異物、汚れ、容量不足、印字ミス |

表1で紹介する項目は、ほんの一例で、多くの業界には、製品項目ごとに違った検査項目があります。

さらに、工場の製造ラインの設置環境ごと、製造する機械ごとに、違った外観検査項目があります。

すなわち、製造品の数だけ、必要な外観検査項目があると言っても過言ではないでしょう。

(3)外観検査の方法

図2では、製造ラインで、外観検査をどのようにして行われるかのイメージを紹介します。

ベルトコンベア上を流れてくるワークを、1つずつキズ、汚れなど異常がないかを目視で検査します。見にくい場合は、ルーペなど道具を使って検査します。

検査の最中は、次のワークが待ち状態となるため、生産効率の低下が起こります。

外観検査に掛かる時間に応じて、ワークの流れ速度をゆっくりとさせれば、ワークの流れの停止はなくなりますが、生産効率低下に影響を及ぼすことは避けられません。

そのため、外観検査を自動化できれば、ワークの流れを止める、速度を落とすことは不要となり、生産効率の向上が見込めます。

3.外観検査の自動化とは

外観検査を人が行うときは、次のような課題があります。

◆人件費が掛かる

◆検査員によって判定が異なることがある

◆検査の見落としが起こる可能性がある

◆製造品の流れを高速化できず、生産効率が向上できない

これらの課題を解決する方法が、外観検査の自動化です。

外観検査の自動化は、概略、次のような手順です。

- ワークを照明で照らし、カメラで撮像します。

- カメラの撮像入力を画像処理装置に送信します。

- 画像処理装置は、撮像画像を変形・加工して、外観検査対象部分の特徴点を抽出します。

- 画像処理装置は、抽出された特徴点から、異常の有無を判定します。

2章図2で紹介した人が行う外観検査を、自動化する方式について、異なった方式3例をご紹介します。

(1)外観検査の方法1 NG品を人が対応する方式

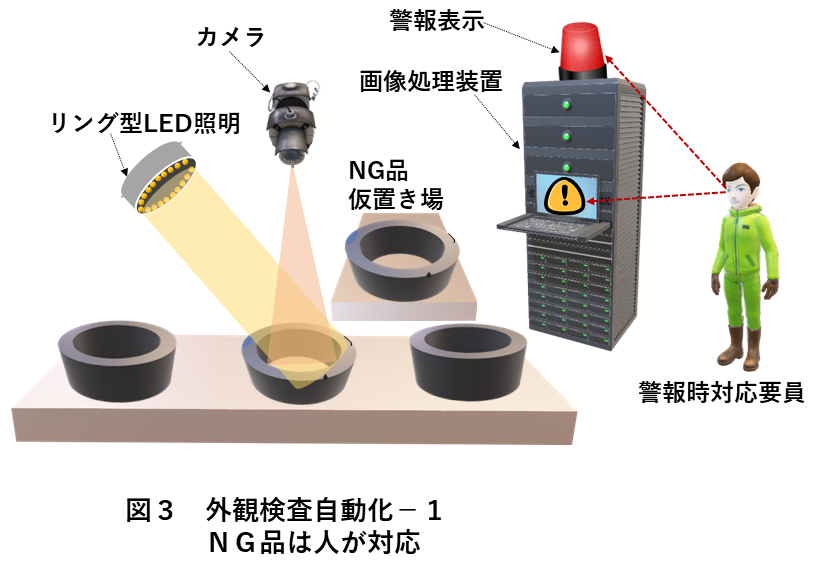

図3は、外観検査でNGとなったものを、人が対応する方式を紹介する図です。

図3では、NG品が発生したときに、次の手順で対応します。

- 画像処理装置は警報を発生します。

- 対応要員は警報を認知し、警報の内容を確認します。

- NG品を仮置き場に静置し、製造ラインを再開します。

(2)外観検査の方法2 NG品を機械(ロボット)が対応する方式

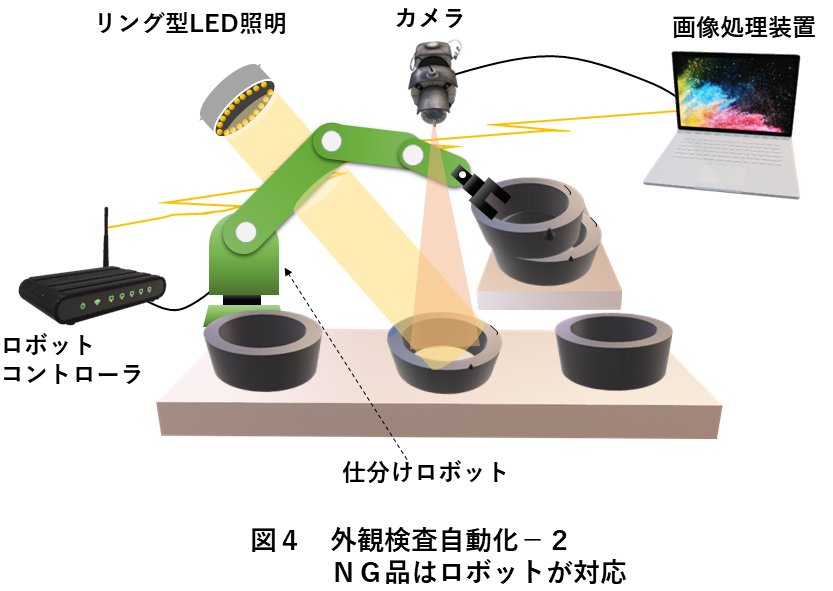

図4は、外観検査でNGとなったものを、ロボットが対応する方式を紹介する図です。

図4では、NG品が発生したときの対応は、次の手順です。

- 画像処理装置はワークの外観にキズなどの異常があることを認知します。

- 画像処理装置は、ロボットコントローラに、異常なワークを取り除く指令を発します。

- ロボットは、NG品を仮置き場に静置します。

なお、製造ラインを停止することはありませんが、画像処理装置が異常を認識できる時間と、ロボットが対応できる時間を考慮して、製造ラインのスピードを調整します。

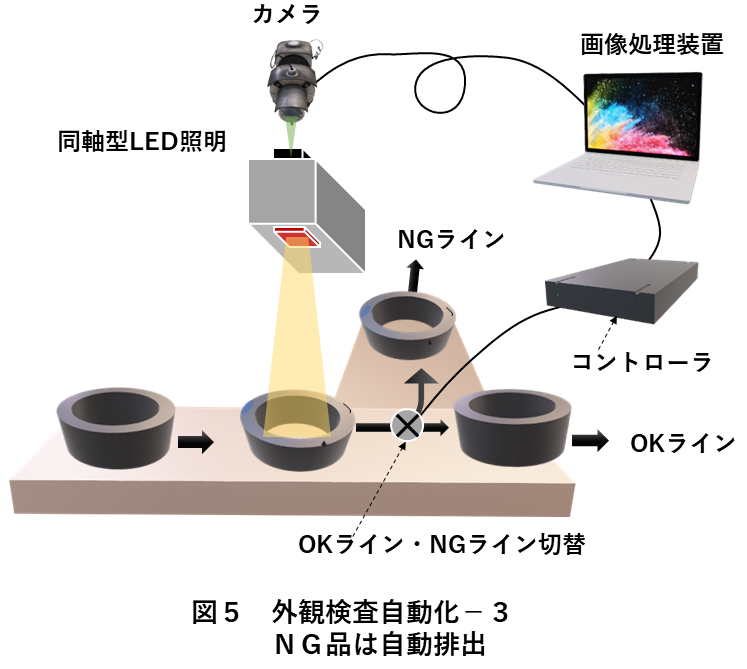

(3)外観検査の方法3 NG品を自動搬出する方式

図5は、外観検査でNGとなったものを、自動で排出する方式を紹介する図です。

図5では、NG品が発生したときの対応は、次の手順です。

- 画像処理装置はワークの外観にキズなどの異常があることを認知します。

- 画像処理装置は、製造ラインコントローラに、異常なワークをNGラインに送るために、製造ラインを切り替える指令を発します。

- 製造ラインがNGラインへと切り替えられ、NGワークが送られます。

このときも、製造ラインを停止することはなく、画像処理装置が異常を認識できる時間のみが考慮されて、製造ラインのスピードが調整されます。

3つの外観検査自動化の方式を紹介しましたが、この他にも製造現場に適合する自動化の方法があることでしょう。

4.外観検査の画像処理方法とは

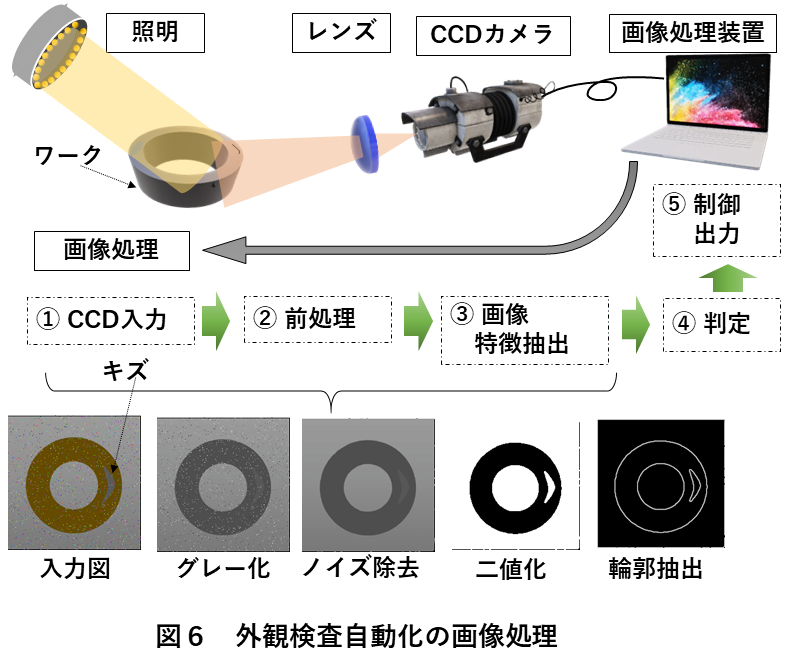

図6では、外観検査を自動化したときのシステムの構成と、画像処理装置の映像の処理手順を紹介します。

人が行う外観検査は、目視でワークを確認し、頭の中では、検査基準と照らし合わせ、異常の有無を判断します。

これを自動化すると、

- CCDカメラは照明で照らされたワークの状態を撮像します。

- 撮像した画像を画像処理装置に送信します。

- 画像処理装置では、処理した画像から、OKかNGを判断します。

図6の画像処理の例は、次のような手順です。

- 画像を入力します。

- 画像はカラーのため、処理量を減らすためにグレー化します。(白黒カメラを用いた方が、コスト的に有利です)

- 画像にはノイズが乗っているため、前処理としてメディアンフィルタを適用し、ノイズを除去します。

- 画像の特徴(キズの部分)を抽出するため画像を二値化します。キズが明確となるように、二値化の定数の調整が必要です。

- 輪郭を抽出することで、キズの大きさやワークの寸法測定ができます。

- キズの判定を、基準に応じて行います。

5.外観検査の方式例

外観検査の種類は、表1でご紹介したように、業種と製品ごとに多様な検査があります。

そして、その種類や検査環境ごとに、検査機器の構成と、画像処理の方法が皆違います。

この章では、外観検査の3つの種類について、機器構成や画像処理方法のイメージを紹介します。

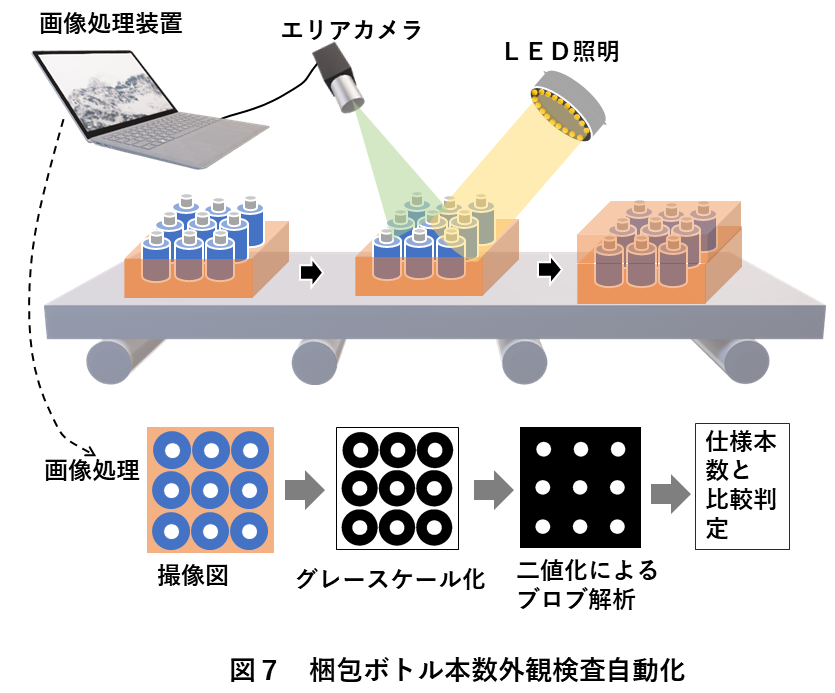

(1)梱包ボトル本数の外観検査

図7は、ボトルを梱包したときに、本数が正しく入っているかの外観検査の様子を紹介するイメージです。

- 照明が当たった梱包箱内をカメラで捉えます。

- 画像を画像処理装置に転送します。

- 画像処理装置では、撮像画像をグレースケール化します。

- ブロブ解析するために二値化します。

- ブロブ化したボトル図をカウントし、使用本数と比較します。

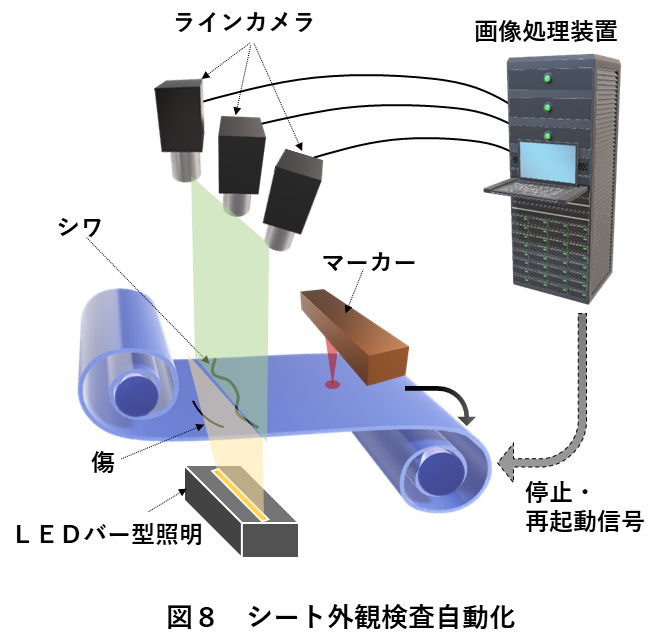

(2)シート製造の外観検査

図8では、シート製造における外観検査のイメージを紹介します。

- 下方から照明を当てたシートを、3台のラインカメラで、シート幅全体を撮像します。

- シワやキズを画像処理装置で認識すると、その場所にマーカーでマーキングします。

- 画像処理装置から、シートの送りを一次中断する信号を出し、運転員に知らせます。

- 運転員の判断により、シート製造を再開します。

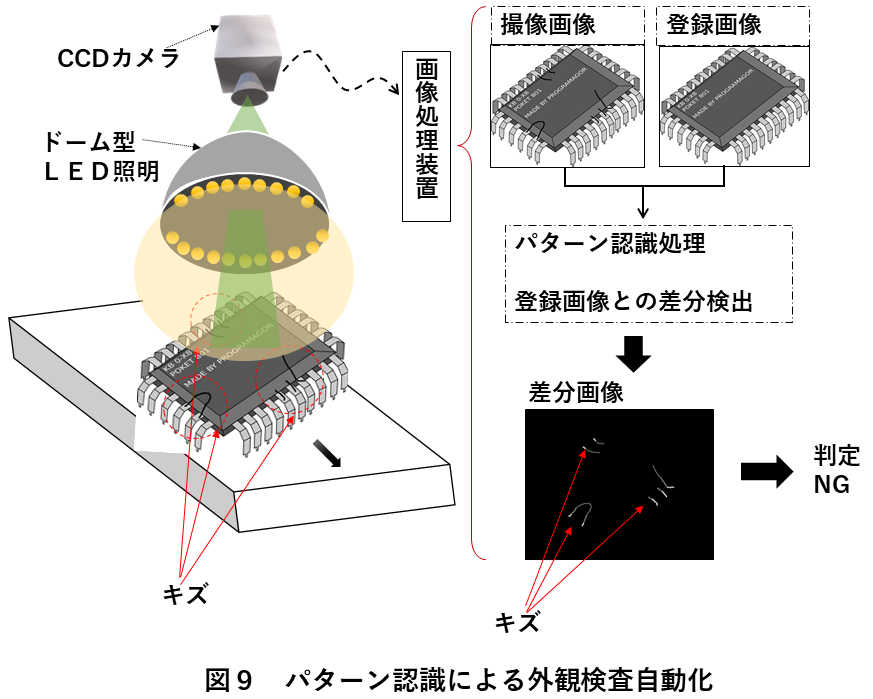

(3)パターン認識による外観検査

図9では、半導体チップのキズの外観検査を、パターン認識によって検査するイメージを紹介します。

- ドーム型LED照明で照らされたワークをカメラで捉え、画像処理装置に画像を送ります。

- 画像処理装置には、すでにワークの正常状態画像が、登録されています。

- 登録画像と撮像画像をとの差分を取ることで、キズがあればキズ部分の画像が浮かび上がります。

- キズかどうかやキズの大きさの判定により、ワークのOK,NGを判定します。

(4)外観検査自動化の機器構成

図7,8,9では、照明で照らされた画像を、画像処理装置に送って処理するというイメージを紹介しました。

しかし、照明、映像センサー、画像処理装置など、どの機器もいろいろな種類があり、その使い方で得られる画像が異なります。

そのため、ワークの特徴点を捉えるベストの機器選択と画像を処理するアルゴリズムが、外観検査自動化の成功のカギと言えます。

6.外観検査自動化を扱うメーカー5選

この章では、会社が有する外観検査自動化の方式について紹介します。Webページを合わせて紹介していますので、詳細はそのページで確認してください。

(1) 画処ラボ(ガショラボ)

【所在地】

〒105-0004 東京都港区新橋5丁目35−10 新橋アネックス 2階

TEL:050-3733-3774

WEB問合せ:https://gasho-labo.jp/#contact

https://gasho-labo.jp/

【特徴】

検査の自動化に伴って画像処理装置の導入する際には、複数のセンサーメーカーと複数の画像処理機器メーカーを選択し、それぞれ検査対象によって個別対応する必要があります。

画処ラボは、メーカー横断での機器選定から判断プログラムの選定及び装置の設置構想までを⼀括で提案し、設置からサポートまで⼀元管理。

さまざまなメーカーから、照明は50種類、カメラ・レンズは30種類をとりそろえており、機器や画像処理プログラムの選定だけでなく、装置の構想・設置、サポートまで、ワンストップで相談が可能です。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

(2)アイエスシー株式会社

【所在地】

神奈川県川崎市中原区上丸子山王町1-873-6 原厚ビル1F

TEL:044-431-2080

【特徴】

http://www.isc-net.co.jp/case/post-20/

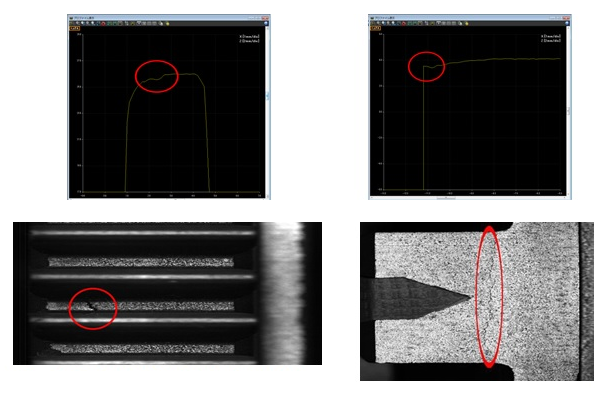

図は、アイエスシー社のギア不良検査装置の欠陥検出例です。

ギア不良検査装置は、ギアのクラックや欠けを、ラインセンサカメラやレーザーによる光切断を用いて検出します。

この装置は、次のような特徴を有します。

●レーザーを用いた光切断方式によって、インラインで3次元測定を行います。

●インラインでのOGかNGを判別した後に、搬送側へNG品排除信号をがします。

●長さ・幅・深さ条件を指定し、クラックや欠けを高い精度での検査が可能です。

図の上段左図は、欠けがある歯のプロファイル、右図は、バリが目立つ葉を横から計測したプロファイルです。

図の下段、左図は、クラック部分の歯の頂点を円周方向から撮影した画像、右図は、クラック部分を円周方向から撮影した画像です。

(3)日本エレクトロセンサリデバイス株式会社

【所在地】

大阪府大阪市西区立売堀2-5-12

TEL:06-6534-5300

【特徴】

http://www.ned-sensor.co.jp/products/inspection_equipment/pixelone-z.html

http://www.ned-sensor.co.jp/products/inspection_equipment/NLSC-AFMS.html#%E7%89%B9%E5%BE%B4

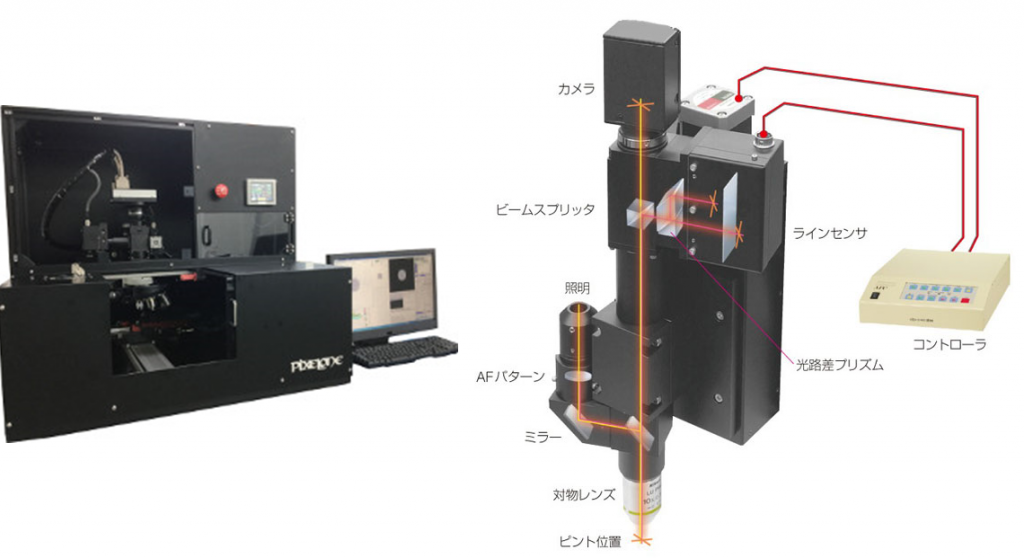

図は、日本エレクトロセンサリデバイス社のオートフォーカス顕微鏡(右図)搭載の自動外観検査装置(PIXELONE-Z)(左図)です。

本装置は、化合物・酸化物ウェハの外観検査・計測、各種電子部品の外観検査・計測に用いられ、次の特徴を有します。

●ラインスキャンカメラによって高解像度な検査の実現

●オートフォーカス顕微鏡による高解像度・シャープな画像

●独自の画像処理アルゴリズムによる高い検出精度の実現

●欠陥形状特徴を数値化し、欠陥種類判別を可能としたこと

(4)ヴィスコ・テクノロジーズ株式会社

【所在地】

東京都港区海岸1-11-1ニューピア竹芝ノースタワー20階

TEL:03-6402-4500

【特徴】

https://www.visco-tech.com/application/general/scratch/

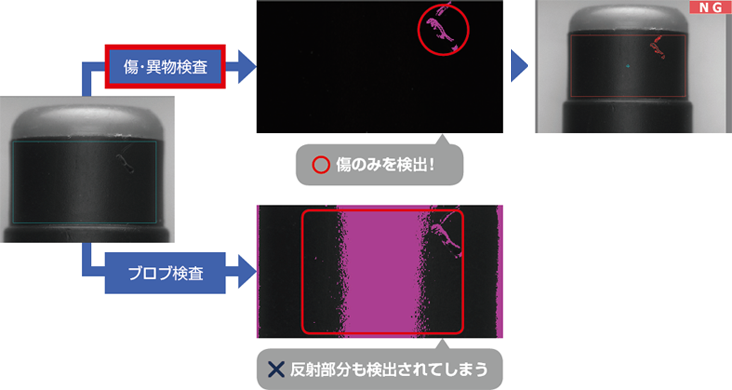

図は、ヴィスコ・テクノロジーズ社の傷・異物検査の実例です。

ブロブ検査だけでは検出が難しい濃淡むらやグラデーション画像からでも、傷や異物の検出が可能です。

図のように、円筒状の検査対象の場合、照明条件によりグラデーション画像となります。

ブロブ検査では、反射している部分と傷の区別がつきませんが、ヴィスコ・テクノロジーズ社の傷・異物検査ツールによって、傷のみの検出検査が可能です。

(5)株式会社 デクシス

【所在地】

千葉県船橋市本町2-1-34 船橋スカイビル

TEL:047-420-0811(代)

【特徴】

http://www.decsys.co.jp/product/lv_c.html

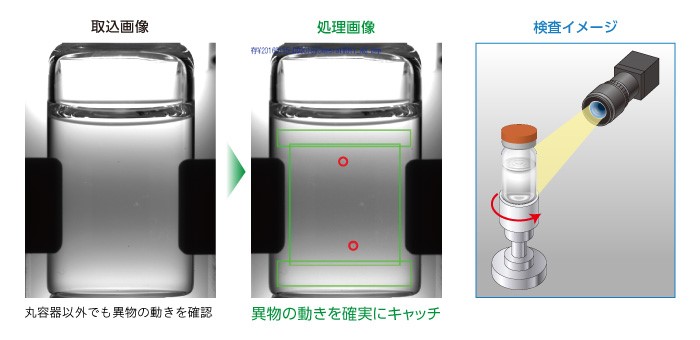

図は、デクシス社の単ボトル液中異物検査装置による、容器内異物検査画像です。

液中異物検査装置は、扁平容器であっても液中の異物を正確に検査できる装置です。

正確に異物検査ができること、容器内液体の流動が可能なこと、画像処理で泡を除去できること、移動する異物を検査できること、オフライン検査もできることなどが特徴です。

7.外観検査の自動化に関するご相談は画処ラボへ

このコラムでは、外観検査を自動化する際に、コストがどれだけ掛かるか、どうすればコストが抑えられるかなど、コストについてはほとんど触れませんでした。

検査を自動化するときに、最も重視されることの一つはコストですが、検査の自動化の絶対条件は、外観検査によってワークの不具合を見逃さないことです。

どんなにお金を掛けた外観検査システムでも、ワークの異常を見逃す、正常なワークにNGを出すことがあっては、検査の意味がありません。

逆に、外観検査システムにコストをかけなかったばかりにワークの異常を検出できない…といったことが発生してしまうと本末転倒です。

- なるべく低コストで構築したい

- 品質異常を起こさないシステムとしたい

両者のニーズを満たすためには、外観検査自動化で成功したメーカーやコンサルタントと相談するのがおすすめです。

いままで無理だと考えていた、またはそう言われていた自動化が、低価格で実現できるヒントが得られるかもしれません。

外観検査の自動化をご検討されている方は、まずは画処ラボまでお気軽にお問合せください。

関東最大級のロボットシステムインテグレーター 装置の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00