【図解】製品検査ではもう悩まない、非破壊検査の種類とメーカー5選

目次

1.はじめに

健康診断では、腎臓や肝臓を検査する超音波検査、胸を検査するレントゲン、胃や腸を検査するファイバースコープがあります。さらに、大がかりな検査ではCTスキャン、頭部に電磁波を当てるMRIがあります。

体を切開して検査することができないため、いろいろな物理的な原理から、有効な手段が検討され、それが現在の検査手法なのでしょう。

同じように、製造物の中にきずや異物があるかを検査するために、製造物をいったん切断してから検査、というわけにはいきません。

さらには、製造物とはいっても、業種・製造物の種類は膨大な数があり、欠陥の種類は膨大です。

それらの欠陥をどれだけ正確に検出するかに、製造物の安全と品質が掛かっていて、とりもなおさず欠陥を見つける検査の手法が重要です。

そのための検査の手法には、健康診断と同様に、X線や超音波などの非破壊検査の手法が有効と、容易に想像できます。

このコラムでは、非破壊検査の種類について、ご紹介します。

もし、生産ラインへの各種検査装置導入に際して、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

また、外観検査などの自動化をご検討の際は、ルール型の画像処理からAIによる画像処理までワンストップで対応する「画処ラボ」もご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

2.非破壊検査の種類

(1)非破壊検査の種類

JIS Z 2300には、非破壊試験用語として、次の非破壊試験の方法の種類が書かれています。

- 放射線透過試験

- 超音波探傷試験

- アコースティックエミッション試験

- 磁粉探傷試験

- 浸透探傷試験

- 渦電流探傷試験

- 漏れ(リーク)試験

- ひずみ測定

- 目視試験

- 赤外線サーモグラフィ

また、JISでは、非破壊試験と非破壊検査を次のように区分しています。

- 非破壊試験(NDT)

素材又は製品を破壊せずに,品質又はきず,埋設物などの有無及びその存在位置,大きさ,形状,分布状態などを調べる試験です。 - 非破壊検査(NDI)

非破壊試験の結果から,規格などによる基準に従って合否を判定する方法です。

本コラムでは、試験と検査は区別せず、すべて非破壊検査と記述します。

(2)非破壊検査方式と適用例

表1に非破壊検査項目ごとに、方法、検査で調べるものなどを紹介します。

表1 非破壊検査の内容

| 検査項目 | 略語 | 方法 | 適用例 | その他 |

| 放射線透過検査 | RT | 放射線を照射し,透過した放射線の強さ変化から,検査体内部のきずを調べる。 | ・溶接部ブローホール、スラグ巻き込み

・異物 ・容器のレベル |

・放射能を使える環境制限が必要

・欠陥を画像・写真で残せる |

| 超音波探傷検査 | UT | 超音波を検査体中に伝搬させ、音響的性質を利用して検査体内部のきずを計測する。 | ・溶接部内部欠陥

・接着継手内部欠陥 ・厚さ |

・応答が早い

・欠陥位置を特定できる ・欠陥画像が残せる |

| アコースティックエミッション検査 | AE | 材料の内部の急速なエネルギー放出によって発生する信号波を利用する。 | ・圧力容器の溶接割れ(耐圧試験時発生中)

・タービン ・応力を受ける構造物 |

・欠陥の発生と進展をモニタリング可能

・一度に広い範囲を検査可能 ・欠陥の寸法は不明 |

| 磁粉探傷検査 | MT | 磁性粉末を使い、漏えい磁界による表面近傍のきずを検出する。 | 溶接部表層部割れなどの欠陥 | ・磁性材料

・迅速 ・寸法・形状に依存しない |

| 浸透探傷検査 | PT | 浸透処理し、余剰液を除去し、現像処理によって表面の開口きずを指示模様として検出する。 | 表面に開口しているきずやき裂などの欠陥 | ・迅速

・安価 ・検査前の表面清浄化必要 |

| 渦電流探傷検査 | ET | コイルを用いて導体に磁場を与え、きずによる変化で導体に生じた渦電流を検出する。 | ・長さがある形状の表層部欠陥

・コーティング層厚み ・き裂深さ |

・導電材料

・非接触 ・構造的な導電率に影響される |

| 漏れ検査 | LT | 漏れの有無、漏れ箇所、漏れ量を検出する。 | - | ・検査対象によって、水素、窒素、水などを使い分ける |

| 目視検査 | VT | 検査体の形状・色・粗さ・きずの有無などの表面性状を,肉眼・拡大鏡で調べる。 | 表面の欠陥など外側から観察できるもの | ・迅速

・安価 |

| 赤外線サーモグラフィ検査 | TT | 赤外線放射エネルギーを検出し、その分布を表示する。 | ・表層部の温度分布

・ホットスポット |

・一度に広い範囲の検査が可能

・非接触 |

| ひずみ測定 | SM | 荷重を与えた検査体に生じるひずみ・応力状態を測定する。 | - | - |

3.非破壊検査の検査方法図解

この章では、表1で紹介した検査項目の補間として、図を使って検査の方法を紹介します。

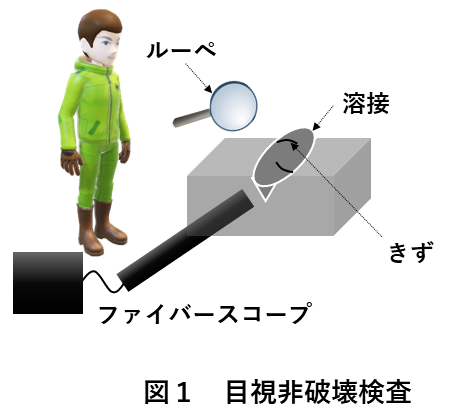

(1)目視非破壊検査

図1では、目視による非破壊検査のイメージを紹介します。

検査者は、溶接部のようなワーク表面の欠陥やきずの検査を行います。

肉眼で見えにくいときは、ルーペやファイバースコープなどの補助具を使用して、検査します。

必要に応じて、記録保存のため、写真撮影を行います。

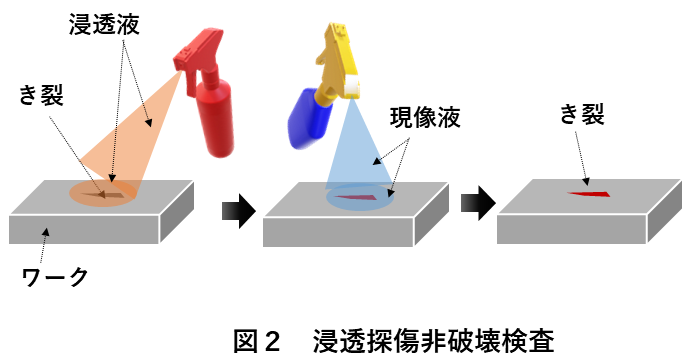

(2)浸透探傷非破壊検査

図2では、浸透探傷検査について紹介します。

- ワークのき裂周辺に浸透液を吹きかけます。

- 表面を清浄にして表面付着の浸透液を取り除きます。

- 現像液を吹きかけます。

- き裂など欠陥が出てきます。

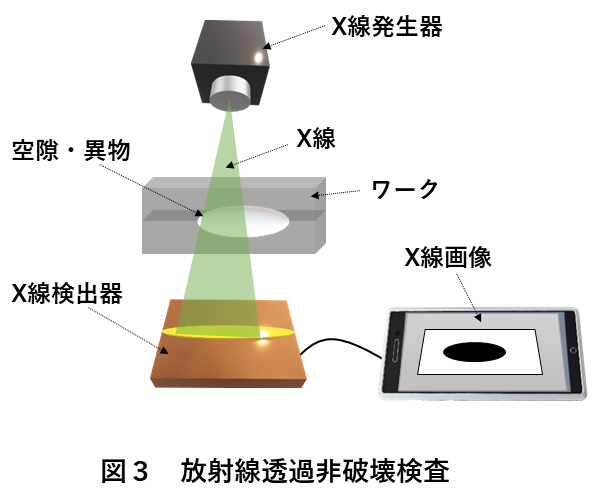

(3)放射線透過非破壊検査

図3では、ワーク内部の空隙や異物を見つける、X線照射による検査について紹介します。

- X線発生器から放射線をワークに照射します。

- 正常部と欠陥部とでは異なる透過率のX線が検出器で検出されます。

- 検出器のデータが画像として現れ、欠陥の様子が画面に出ます。

- X線を画像に出す代わりに、写真で現像する場合もあります。

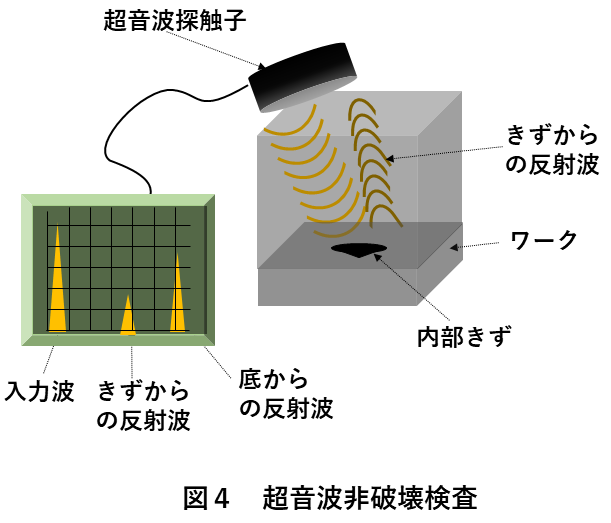

(4)超音波非破壊検査

図4では、超音波による非破壊検査の様子を紹介します。

- 超音波探傷子からワーク内に超音波が入力されます。

- 内部にきずがあると、そこから反射波が探傷子で感知されます。

- 同時にワーク底面からの反射波も感知されます。

- 図4の左側のグラフのように、入力波、きずからの反射波、底面からの反射波から、きずの深さと大きさが分かります。

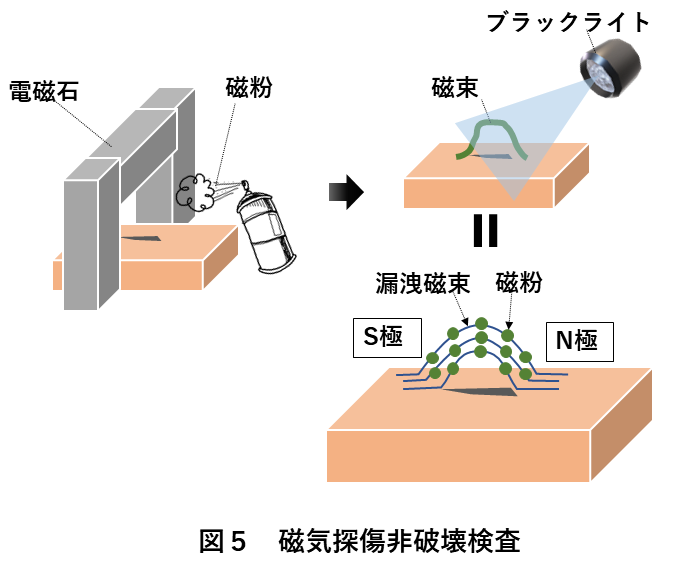

(5)磁気探傷非破壊検査

図5では、磁気探傷による非破壊検査を紹介します。

- ワークを磁化します。

- ワークにきずがあると、そこの部分には漏洩磁束が発生します。

- ワークの周囲に磁粉を加えます。

- 漏洩磁束に磁粉が付着します。

- ブラックライトで紫外線を照射すると、磁粉が付着した磁束が浮き出ます。

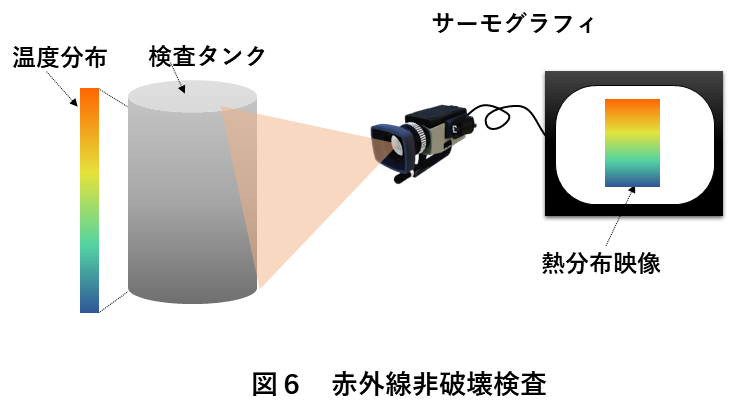

(6)赤外線非破壊検査

図6は、赤外線によるタンクの温度分布の検査を紹介します。

タンク全体に温度が付いていて、その温度状態を検査する非破壊検査方式が、サーモグラフィです。

サーモグラフィの長所は、

○タンク全体を一度の検査で温度分布が得られること。

○タンクに接触せずに検査できること。

○タンクに近づくことなく遠方からの検査が可能なこと。

です。

(7)非破壊検査のオンライン化

図1から図6までに非破壊検査についてご紹介してきました。

非破壊検査のいくつかは、画像として検査キットに送り、欠陥を検出し判定します。

また、目視に代わり、写真を撮影するか、CCDカメラを設置して、外観の検査状況を撮影します。

非破壊検査で得られた画像を画像処理装置に送り、ワークをコンベア上を流れるものとします。

そうすると、この非破壊検査システムは、オンラインで画像処理を伴う検査システムそのものです。

非破壊検査の中では、自動車部品や半導体の検査のために、非破壊検査手順を機械化し、オンラインとしての検査システムを構築しているものがあります。

4.非破壊検査の新しい試み

この章では、非破壊検査手法を使い、新しい技術を融合した検査方法について、紹介します。

ここで紹介する検査方法は、部分的でも実際に使用されているもの、効果を策定し改善中のもの、実験段階で試行中のものなど、今後の技術の向上と実用化が期待されている非破壊検査の方法です。

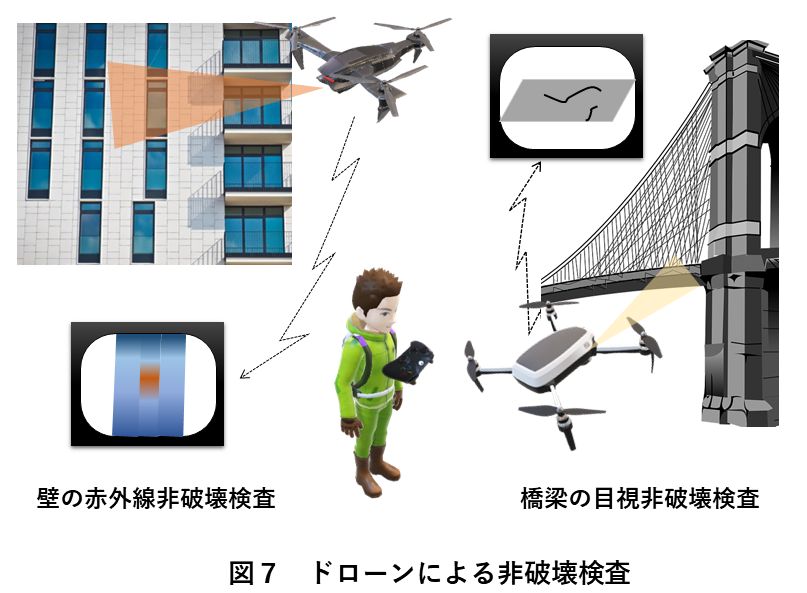

(1)ドローンによる非破壊検査

図7では、ドローンを使った非破壊検査について、紹介します。

図7の左側図は、高層ビルの外壁を検査するイメージ図です。

外壁が劣化し空洞ができると、そこに太陽光の熱が溜まり、温度が上昇することがあります。

その状況を検査するときに、足場を組み立てて検査することは、経済的な欠点です。

そこで、ドローンによって赤外線検査を行うことで、経済的欠点を補えます。

図7の右側図は、橋梁検査のイメージ図です。

橋梁の下側は腐食など劣化が進みやすく、早めに対策しないと、安全性に加え、経済的損失が大きくなります。

ドローンを使った目視非破壊検査を行うことは、次の長所があります。

○橋梁全体を一度に短時間に検査することができる。

○足場や高所作業車を準備する必要がなく、経済的に有利。

○検査員にとって安全。

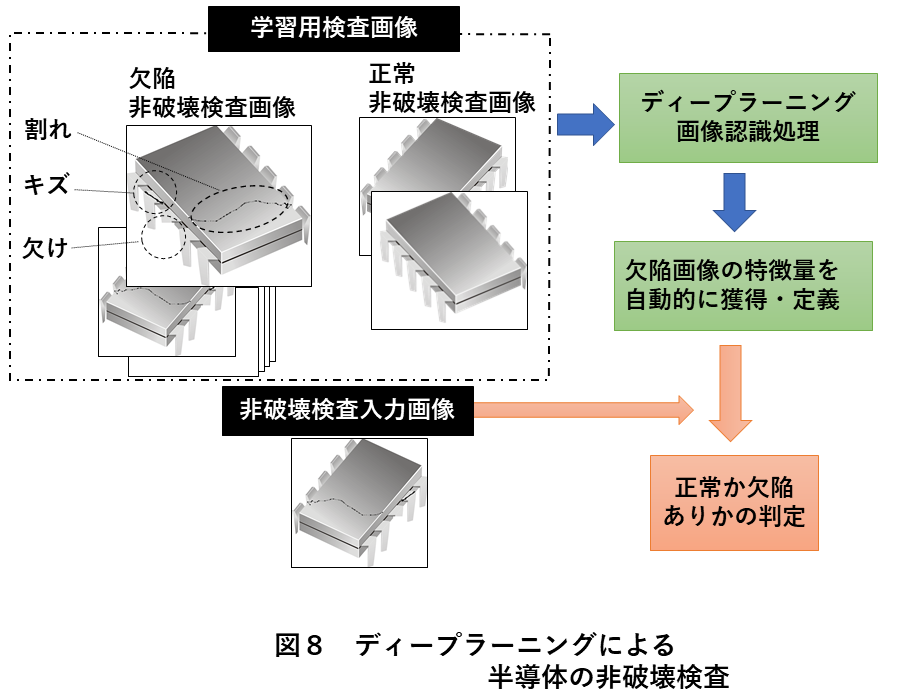

(2)ディープラーニングによる非破壊検査

図8は、ディープラーニングによる非破壊検査を紹介するイメージです。

- 学習用のいろいろな欠陥非破壊検査画像と、正常な非破壊検査画像を入力し、学習させます。

- ディープラーニングにより、欠陥非破壊検査画像の特徴量を、自動的に学習します。

- 検査したい非破壊検査画像を入力すると、欠陥非破壊検査画像の特徴量と比較します。

- 検査結果が、OKかNGかの判定を出力します。

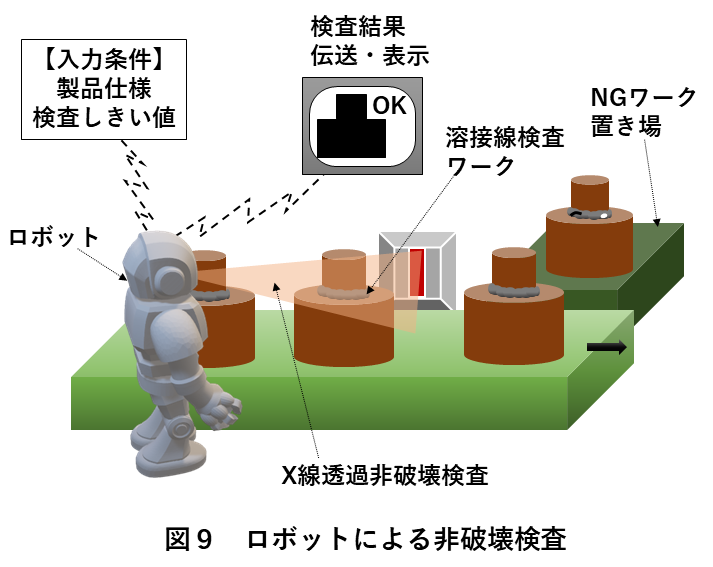

(3)ロボットによる非破壊検査

図9では、ロボットによる非破壊検査のイメージを紹介します。

ロボットを使った検査は、マシンビジョンシステムとして実用化されています。

しかし、生産品の仕様が変更になるなどで、ロボットビジョンの再調整が必要となるため、多品種少量生産には向かないという課題があります。

図9で紹介するロボットは、次のような動きが可能です。

- 製品仕様や検査のしきい値の情報を得ます。

- 必要に応じてワークの検査位置を移動します。

- ロボット自身が非破壊検査結果の画像処理と判断を行います。

- ロボット自体が二本足走行により、検査する工程ラインに移動できます。

5.非破壊検査を扱うメーカー5選

この章では、会社が有する非破壊検査の方式について紹介します。Webページを合わせて紹介していますので、詳細はそのページで確認してください。

(1)株式会社FAプロダクツ

【特徴】

FAプロダクツ社は、年間200台以上の装置・ロボット等の導入実績を持つ、関東最大級のロボットSIerです。

一貫生産体制をとっているため、検査装置のメーカー選定から検査装置導入、メンテナンスまでワンストップで対応。

さまざまな業種での製造ライン構築とともに、多数の実績とノウハウを持ち合わせており、製造品や製造条件から最適な検査装置導入をご提案します。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

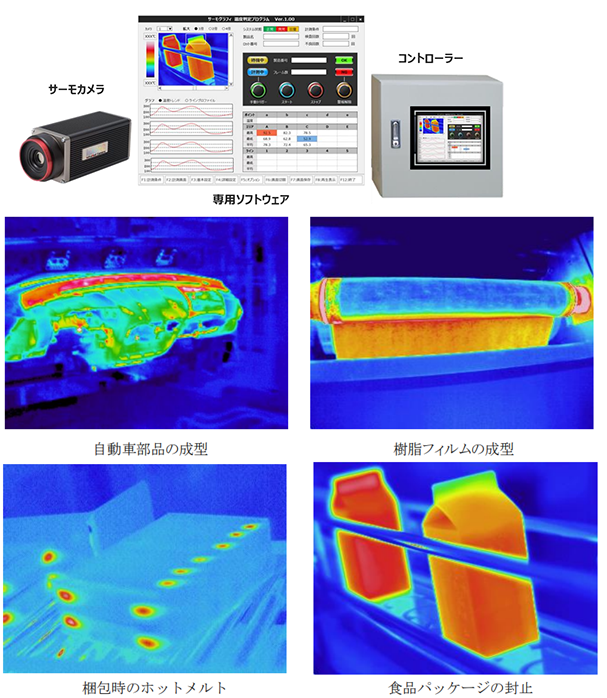

(2)日本アビオニクス株式会社

【所在地】

東京都品川区西五反田8-1-5 五反田光和ビル

TEL:03-5436-0600(大代表)

【特徴】

http://www.avio.co.jp/products/infrared/lineup/monitoring-system/processcontrol/index.html

図は、日本アビオニクス社のプロセスコントロール向けの、赤外線サーモグラフィティシステムと、自動車部品成型、樹脂フィルム成形などの検査例です。

このシステムは、サーモカメラと専用のソフトウェアを標準パッケージ化し、食品パッケージ・金型加工・電子機器の分野で使われています。

システムの特徴は、

・製品名・ロット番号・製造番号入力でトレーサビリティが実現できること

・外部トリガ・温度トリガ・マニュアルトリガの入力トリガによりさまざまな計測パターンに対応できること

・自由自在に判定条件を設定できること

・温度トレンドグラフとラインプロファイルを表示できること

です。

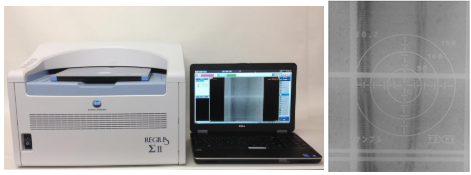

(3)トーレック株式会社

【所在地】

神奈川県横浜市港北区綱島東5-6-20

TEL:045-531-8041

【特徴】

https://toreck.co.jp/industrial/REGIUS_Sigma2.html

図は、トーレック社のCR(コンピューテッド・ラジオグラフィ)のX線デジタル撮影装置REGIUSΣⅡと撮影映像例です。

この装置は、従来のX線フィルムに代わって、イメージングプレートで、X線透過画像を短時間・高感度で画像化しデジタル処理します。

REGIUSΣⅡの特徴は、フィルムが不要なこと、簡単操作・優れた機能により作業環境と効率が向上したこと、暗室作業と化学処理が不要となることです。

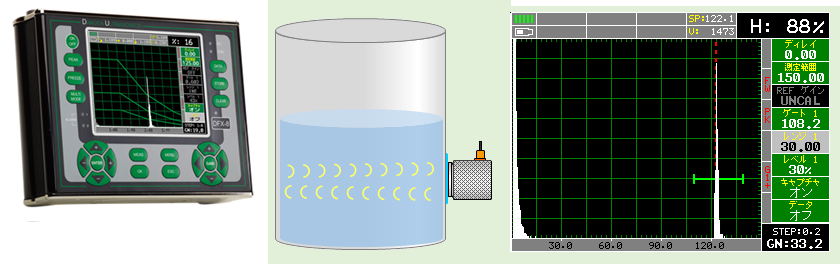

(4)ダコタ・ジャパン株式会社

【所在地】

埼玉県さいたま市大宮区宮町4丁目150番1号

TEL:048-783-5601

【特徴】

https://www.dakotajapan.com/applications.html#link1

https://www.dakotajapan.com/ufd/point/waterLevel.html

図は、ダコタ・ジャパン社の超音波探傷器DFX-8+による、容器内の水位(液面高さ)を測定するイメージ図です。

超音波探傷器DFX-8+は、薄肉材料や表面近傍の傷から鋳物・FRP高減衰材、最大30mの厚物まで超音波探傷での検査が可能です。

超音波探傷に必要な機能、距離振幅特性曲線・曲面補正機能・400Vのパルス電圧・水浸探傷用のインターフェースゲート・アナログ出力・ライン自動検査などを備えています。

図の右側図は、液体がある容器の側面に探触子を当てて液面測定を行っている様子です。

内部に液体があると、探触子からの超音波は液体を伝って反対側で反射し、底面エコーとして探傷器に表示します。

一方、液体が無いと底面エコーは表示されないため、探触子を容器の下から上にスキャンすると、液体が無い箇所で底面エコーが消失し、そこが液面高さとなる原理です。

(5)東芝ITコントロールシステム株式会社

【所在地】

東京都新宿区西新宿六丁目24番1号西新宿三井ビルディング17階

TEL:03-4574-6888

【特徴】

https://www.toshiba-itc.com/hihakai/

https://www.toshiba-itc.com/hihakai/txlamino/

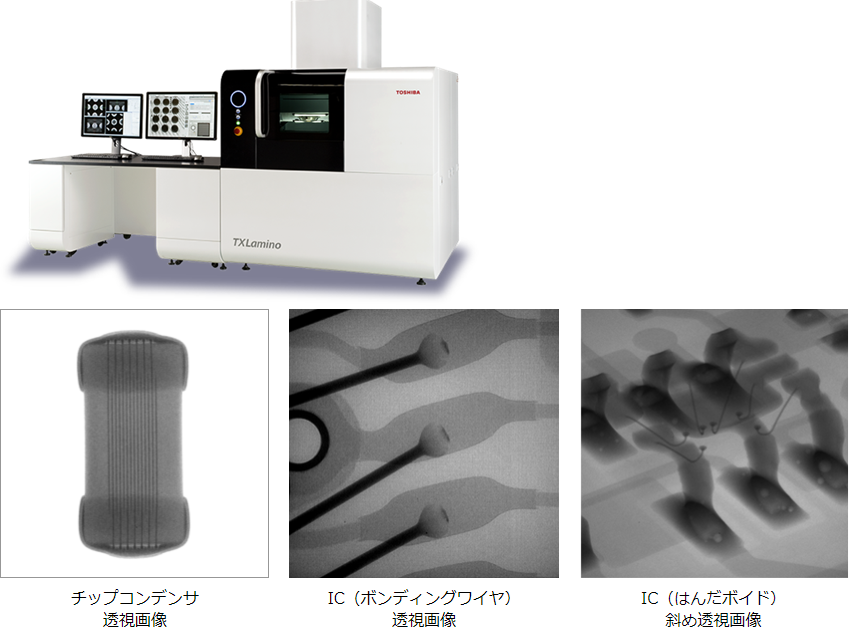

図は、東芝ITコントロールシステム社のX線非破壊検査システムTXLaminoです。

TXLaminoは、高密度半導体パッケージ・BGA・CSP・フリップチップ部品を実装した基板を、効率よく検査できる装置です。

高密度実装基板・実装小型電子部品・小型コネクタ・自動車用小型電子部品・樹脂・GFRP・CFRPなどの検査で使用されます。

この装置は、次のような特徴を有します。

・ナノフォーカスX線発生器・高精細X線検出器を搭載し、高解像度の実現していること。

・ラミノ(斜め)CT標準搭載による、色々なケースのシミュレーション解析が可能なこと。

図の下段は、画像例で、左から、チップコンデンサの透視画像、ICボンディングワイヤの透視画像、ICはんだボイドの斜め透視画像です。

6.非破壊検査装置の導入に関するご相談はFAプロダクツへ

非破壊検査を紹介する記事の多くでは、目視・渦流探傷・浸透探傷・磁粉探傷の4つの検査や、検査物の内部を検査する超音波探傷・放射線透過の2つの検査が紹介されます。

このほか、コンクリートの強度を調べるために使われる打音検査という手法や、同じ超音波を使った検査でも、大規模にシステム化された検査装置、厚さ計のような検査機など、非破壊検査の原理を利用した検査・測定の種類は数多くあります。

こうしてみると、ワークの欠陥を見つける検査の手法は、数限りなくあるように思えます。

どれだけの精度で、どれだけお金を掛けることができるかという観点から、適切な手法を選択しなければなりません。

そのようなとき、非破壊検査を得意とするメーカーやサービスに相談することで、コストを低く抑えつつ、適切な手法を選ぶことができます。

各種検査装置の導入をご検討されている方は、まずはFAプロダクツまでお気軽にお問合せください。

特に、画像処理を活用した外観検査自動化をご検討の際は、画処ラボもご活用頂けます。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

関東最大級のロボットシステムインテグレーター 装置の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00