溶接部位の画像検査とは?職人技を自動化する最新技術のご紹介!

「溶接の完成検査は難しくて職人技になっているけれど、後継者を育てるのは大変だな…」

「どうしても人の目では人的ミスが出てしまう。どうすれば品質と効率を両立できるんだろう…」

溶接した製品の検査において、このような困りごとはありませんか?

この記事では溶接部の検査をするときに「職人技ではなく誰でも効率よく品質を確保する方法」「設備を新たに導入する際に誰に相談すればよいか」を解説します。

従来の溶接検査において課題になる点を解決する、新たな手法を用いた溶接検査設備2種類のメカニズムと、それぞれの特徴を紹介します。

また、すでに設備を導入済みの場合であったとしても、工程の最適化を実現したり困ったときに相談できるSIerを紹介しますので、是非ご確認ください。

もし、溶接検査装置のコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

また、外観検査などの自動化をご検討の際は、ルール型の画像処理からAIによる画像処理までワンストップで対応する「画処ラボ」もご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

目次

1.従来の溶接検査とは

まずはじめに、従来の溶接検査について以下の内容を確認します。

- 溶接部の検査で確認すべき項目

- 溶接部の検査方法

- 従来検査の問題点

新しい効率的な検査方法を確認する前に、改めて検査内容や課題を再認識しましょう。

(1)溶接部の検査で確認すべき項目

溶接部の検査で主に確認すべき項目は表面と内部の2種類です。表面からわかる傷や溶接部表面の不良、また溶接した材料の位置ずれなどを確認します。また、内部では溶接部に入った気泡や傷の有無、また十分に溶接ができていない状態の確認が必要です。

これらの項目を検査するために、複数の検査方法が確立されています。

(2)溶接部の検査方法

続いて、溶接部の検査方法について5種類紹介します。

①外観目視検査

その名の通り、溶接部の外観を目視で検査する方法です。この検査では溶接部の割れや溶接不良、ずれ、ビード部の表面不整などを検査できます。

一般的には、まず目視で基準外にあるか確認した後に、正常範囲に入らない可能性のある部分について、ノギスや隙間ゲージなどを用いて測定します。

設備などは必要ありませんが、目視での検査は正常と異常の判別が難しい場合があり、測定する数が多ければ多いほど時間がかかってしまいます。また、逆に最低限しか検査をしないように基準を厳しくすると、不良品流出のリスクが上昇してしまう点が欠点です。

②放射線透過検査

検査対象物の内部欠陥を確認する手法で、物体中を透過する放射線の特徴を活用し、正常部分と欠陥部分の放射線吸収の差をフィルムに撮影する方法です。

放射線透過検査では、ブローホールや融合不良、溶込み不良などを判別でき、それぞれ検査時の撮影結果(放射線透過写真)の出方によって、状態を判別可能です。

一方で、この検査に用いられる放射線は人体に有害な放射線もあります。それらを使用する場合には十分な安全管理をした上で実施する必要があります。

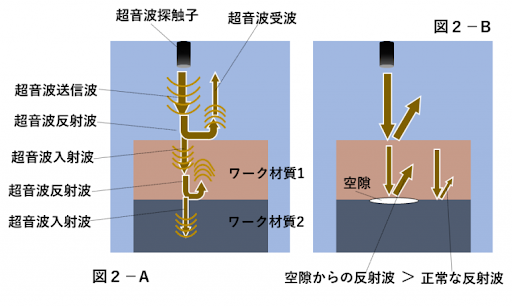

③超音波探傷検査(UT)

超音波探傷検査は検査したい物体に対して超音波を発信することで、反射して戻ってくるまでの時間や強さを測定します。もし物体の内部に傷があると、他の部分に比べて戻ってくる超音波が弱く、速く戻ってくるため、内部不良の判別が可能です。

放射線透過検査ではフィルムに撮影した結果で判断していましたが、超音波探傷検査では設備に接続されているモニターに表示されるエコーの高さで判断します。

超音波探傷検査のデメリットとしては、測定対象の表面に気泡や油脂分が付着していると測定できなかったり、傷の層が重なっているものは裏側まで計測しにくいことが挙げられます(ただし、複数の層があったとしても1つの傷で溶接不良と判断可能です)。

④磁粉探傷検査(MT)

磁粉探傷検査は鉄鋼などの強磁性材料の、表面に近い傷を検出するのに適した方法です。傷が生じると磁気的な不連続状態が生じる為、表面に磁力に反応する粉末を散布することで、傷の表面に付着し目視で確認できるようになります。

実際の傷の幅に対して、数倍以上の大きさで磁粉の模様ができるので判別しやすい点が特徴です。

⑤浸透探傷検査(PT)

検査対象の表面に浸透性の高い液体を塗布し、表面にできた亀裂に液が浸透してから余分な液をふき取り検査する方法です。その後染色や蛍光などの処置を加えることで、傷に浸透した液体が目視で確認できるようになります。

ここで従来の検査方法5種類について表にまとめます。

| 不良の場所 | 接触/非接触 | 設備導入 | |

| 外観目視検査 | 表面 | 非接触 | 不要 |

| 放射線透過検査 | 内部 | 非接触 | 必要 |

| 超音波探傷検査 | 内部 | 非接触 | 必要 |

| 磁粉探傷検査 | 表面付近 | 接触 | 不要 |

| 浸透探傷検査 | 表面 | 接触 | 不要 |

(3)従来検査での問題点

従来の検査について確認してきましたが、ここで従来検査の問題点を明確にします。

(2)で示した図からも分かるように、それぞれの検査方法は内部もしくは表面のどちらかしか検査ができません。そのため内部と表面の両方検査する必要がある製品では、溶接の検査を完了させるに複数の検査を組み合わせる必要があります。

特に、表面検査を効率よくする為に製造ラインの中に組み込もうとすると、短時間での検査が必要になります。また検査精度を向上させるには、検査対象物の位置決め精度を高める必要があり、ライン設計の難易度を上げる要因の1つです。

そこで2章以降は特に、溶接部の表面・外観検査に焦点を当ててより高精度に短時間で検査を完了できる検査方法について2種類紹介します。ラインに組み込み短時間で完了できる外観検査を組み合わせることで、内部検査と分けて実施しても効率の悪化を最小限に抑えられます。

2.光切断法による溶接部検査方法

まず初めに紹介するのが、光切断法という溶接表面の検査方法です。

- 特徴とメカニズム

- 光切断法を実現するための設備構成

- 光切断法を導入するメリット

以上について解説していきますので、ご確認ください。

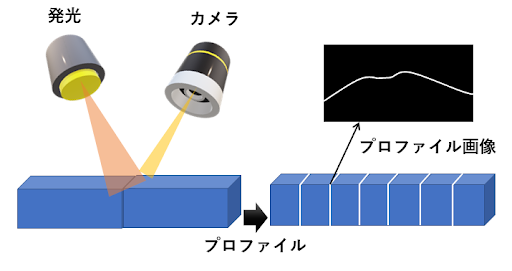

(1)光切断法の特徴・メカニズム

光切断法は帯状のレーザーを検査対象物の表面に当てて、その反射光を可視化することで物体の高さ・形状・位置を確認する方法です。これらのデータを連続的に取得し、3次元画像処理をすることで、物体の表面を再現します。

レーザーで表面の形状を確認できるため、目視や浸透探傷検査などでは見つけられなかった微小な表面性状の変化なども確認可能です。また、従来は位置決めが面倒でしたが、最近では検査対象物の傾きやずれを補正可能な製品が開発され、より効率よく検査をすることが可能になっています。

(2)光切断法を実現するための構成

光切断法を実現するためには、対象物にあてるレーザーと、反射したレーザーを受け取り画像として見えるようにするカメラが必要です。また、連続的なデータを取得し3D形状を実現するためには、画像処理の技術が用いられているため、製品に合わせて適切な精度・手法の画像処理も必要となります。

構成自体はシンプルではありますが、どのようなレーザーを用いてレーザーを受信するセンサやカメラはどのような製品にすれば良いのかを決めるのは簡単ではありません。また、製品に応じて適切な画像処理条件は異なっていますので、画像処理に精通している必要があります。

自社の技術だけでは導入設備の仕様決定が難しい場合には、導入実績が多く複数の製品を経験しているSIerに導入サポートをしてもらうのがおすすめです。

(3)光切断法を導入するメリット

高精度化された光切断法を取り入れることによって、次のようなメリットがあります。

- ワークの3次元形状を細かく正確に捉えられる

- 動いているラインや搬送中のワークでも高速で測定可能

- 簡単な設定で、段取り替えなどの工数を低減

- 位置決め不要で、安定的な運用が可能

より高精度な形状判定ができることで、表面性状への要求が厳しい場合も使用可能であり、さらに毎回検査対象物を静止・固定しなくてもよいのは生産性の大きな向上に繋がります。また、細かい位置決めや段取り替えなどの工数低減も、同様に生産性向上に大きく貢献してくれるでしょう。

3.3D溶接検査システムによる溶接部検査方法

続いて、3D溶接検査システムについて紹介していきます。

- 特徴とメカニズム

- 3D溶接検査システムを実現するための設備構成

- 3D溶接検査システムを導入するメリット

以上について解説していきますので、ご確認ください。

(1)3D溶接検査システムの特徴・メカニズム

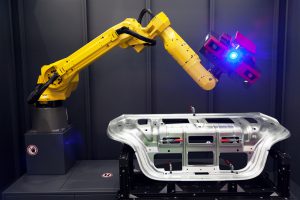

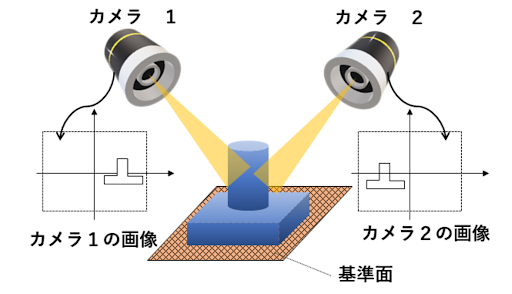

3D外観検査システムも、目視ではなく溶接部表面の状態を自動で検査する方法です。製造ライン上でロボット・カメラ・解析するソフトウェアをも用いて自動的に合否の判定を行います。

- 3Dカメラで表面を複数回スキャン

- スキャンした情報を元に3D形状をほぼリアルタイムで作成

- 作成した形状に対して、合否判定する基準を用いた断面解析

- 自動で合否を判定

このような手順で検査を進めることができ、ライン内への組み込みも可能です。

また近年では、ロボットを用いて一台のカメラで様々な角度からの画像を撮影する方法もとられるようになってきています。

ロボットの動きによって様々な製品に対応可能な点や、複雑な形状の製品に対しても検査が可能な点がメリットとなっています。

(2)3D溶接検査システムを実現するための構成

3D溶接検査システムには、

- ロボット

- カメラ

- 解析するソフトウェア

を組み合わせる必要があります。ロボットは検査をする製品に合わせた形状・動きができるものを選定する必要があり、また動きを制御するソフトウェアの開発も必要です。

また、3Dカメラは単に撮影すれば良い訳ではなく、その後の画像処理や解析とセットで考える必要があります。

光切断法の場合と同様ですが、自社だけで判断が難しい場合にはロボットや画像処理に詳しいSIerに協力を依頼することで、狙い通りの検査システムを構築できるでしょう。

(3)3D溶接検査システムを導入するメリット

3D溶接検査システムを導入することで、次のようなメリットがあります。

- 複雑な形状を3D化することで高精度な検査が可能

- 検査データの保存により、製品のトレーサビリティが可能

- 完全自動でラインへの組み込みが可能

これらのメリットを活かして、より効率的な製品開発に繋げていきましょう。

4.検査装置導入のご相談はFAプロダクツへ

溶接は異なる材料を繋ぎ合わせる技術として多くの工業製品に用いられています。外観性状や強度は製品によって異なりますが、高い水準での性能が要求されており、検査に時間がかかってしまっていました。

今回紹介したような新しい検査システムを導入することで、職人だよりになっていたり、人為的なミスで生じていたりした部分をより高速で高精度に自動化可能です。

導入の際には検討しなければいけない項目が多く、多岐に渡る専門的な知識が必要不可欠です。自社で対応が難しい場合にも、外部の意見を取り入れたい場合にも、SIerをパートナーに導入を検討することをおすすめします。

各種検査装置導入の際は、FAプロダクツまでお気軽にご相談ください。特に、画像処理を活用した外観検査自動化をご検討の際は、画処ラボもご活用頂けます。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

関東最大級のロボットシステムインテグレーター 装置の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00