工場のIoT化│スマート工場との関係性や実現手順・事例を一挙解説

昨今、スマート工場という言葉を耳にするようになりました。スマート工場とは、設備や作業者などの工場を構成する要素がネットワークでつながり、そこから吸い上げられる情報によって生産性の最適化を図る工場を言います。

このスマート工場実現には、設備や作業者から情報を集めるためのIoT技術が欠かせません。本コラムでは、スマート工場実現に対するIoTの位置づけを解説し、IoT導入の手順・IoT導入の成功/失敗事例を解説します。

もし、工場へのIoT導入のコンサルティングを受けて、

- 設備の稼働率を向上したい

- 品質を安定させたい

- 物流を最適化したい

- 作業を最適化したい

- 匠の技を伝承したい

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

目次

1.スマート工場とIoTの関係

スマート工場とは、工場にある全ての要素をネットワークに接続し、生産性を最適化する工場のことを言います。全ての要素には、生産ラインやそれを構成する設備、工場内物流に用いられる台車、作業員などが含まれます。

工場にある各要素をネットワークに接続することで、それぞれの状態をリアルタイムで把握できます。次に、その情報を元に工場の課題を見える化し、解決策の策定、施策の実行します。実行した効果は、各要素から吸い上げられる情報から即時に評価が可能です。このようにリアルタイムで取得する情報によりPDCAサイクルを高速に回せることがスマート工場のメリットです。

なお、スマート工場には次の三段階があります。

(1)見える化

初めの段階は、設備や作業者にセンサを取り付けて、リアルタイムに情報をモニタリングできる状態です。

モニタリングする情報は大きく分けて、稼働情報と加工情報の2種類があります。生産性を制御したい場合は稼働情報を、品質を制御したい場合は加工情報を取得するようにセンサを取り付けます。

(2)データを活用して工程を制御

二段階目はモニタリングした情報から次のアクションを判断できる状態です。

切削工程を例にとって説明します。切削工程では工具の摩耗が進むと不良品が発生します。そこで、工具の摩耗を検出するために、切削抵抗を常時モニタリングします。切削抵抗がある閾値を超えると不良品が発生することを統計的に把握できていれば、不良が発生する閾値を超える前に設備を計画的に停止して、工具を交換できます。

(3)自律制御

最後の段階は、管制システムや設備自身が次のアクションを自動的に判断し、設備を制御できる状態です。

この段階では、AIやロボットなどの技術をフル活用し、人の手を介することなく、モニタリングした情報から最適なタイミングで最適なアクションをとるようになります。

2.IoT導入手順

ここでは、工場にIoTを導入する手順について説明します。

(1)目的の明確化

まずは、IoT導入目的の明確化です。工場内の各設備の稼働情報や在庫状況、不良発生状況などを調べます。その上で、とくに問題を抱えている設備を抽出し、その問題を解決することを目的とします。

(2)取得するデータの検討

次に、どのようなデータを取得すれば問題を解決できるかを検討します。

設備の稼働率の場合、設備稼働のログを取得することで、問題の原因を特定できる可能性があります。

不良発生の場合、加工プロセスにおける品質に影響を与える要因をモニタリングする必要があるため、加工プロセスへの技術的な理解が求められます。

なお、要因を直接測定できない場合は、代替特性をモニタリングすることもあります。例えば、加工中の振動測定において、振動の代わりに音を測定するなどです。

(3)データの評価

(2)で検討したデータを取得するセンサと、それを工程管理のPCまで吸い上げるシステムを検討します。

初めのステップでは、大がかりなシステムを組む必要はありません。センサから直接PCにデータを落とし、狙い通りにデータが取得できているか、そのデータで課題を解決できるかを評価します。狙いが外れている場合、センサの種類や取り付け位置などを調整して、再評価します。

(4)システム構築

取得したデータが狙い通りに課題を解決できそう、ということが分かれば、センサを設備に導入します。設備にセンサの取り付け、工場内のネットワークに接続し、工場の管制PCにてリアルタイムに情報を監視できるようにします。

ここまでで、システムとしてのioT導入はいったん完了します。

(5)業務フローの再構築

システムとしてIoTを導入した後には、それを活用する業務フローが必要です。リアルタイムでモニタリングしている情報から、どのような兆候を検出したら、どういうアクションをとるのかを業務フローとして定義します。一度決めた業務フローは常に評価し、必要に応じて再定義を行いましょう。

3.IoT導入の成功事例と失敗事例

続いて、IoT導入の成功事例・失敗事例をご紹介します。導入の際のイメージ作りにお役立てください。

(1)成功事例

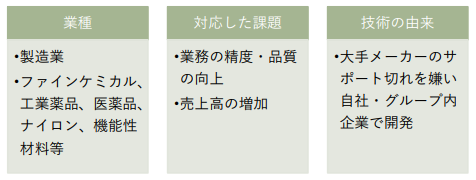

①プラントの故障予知:宇部興産株式会社

経済産業省 中国地域におけるAI・IoT活用 可能性調査 報告書から抜粋

宇部興産株式会社では、プラントの異常検知システムを組み込んでいます。

本システムを成立させる大きなポイントは、プラントの開発段階からプロセスの変動要因を知見として蓄積してきたことです。モニタリングすべき要因が洗い出されているため、導入から活用までがスムーズに実行できます。

IoTシステム導入のサポートを受けることは場合によって効果的ですが、制御対象とモニタリングするデータの関係はブラックボックス化せず、自社で判断できるようにしましょう。

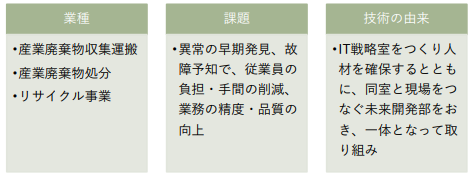

②既存設備への異常発生予測の導入検討:株式会社リライフ

経済産業省 中国地域におけるAI・IoT活用 可能性調査 報告書から抜粋

株式会社リライフでは、センサを利用してリアルタイムにデータを収集し、異常の検知や対策を実現するシステムの導入を進めています。

この活動のポイントは、次の2つです。1つ目は既設設備を継続して使いつつ、必要なデータを取得する機器を揃えていく方針をとっていることです。IoTのためにイチから設備を入れ替えるわけではないため、投資を抑え、早期に効果を出すことが期待できます。

2つ目は社内の人材開発です。IT技術者確保の他、経営層とIT技術者をつなぐ役割をもつ部署を創設しています。IoT導入により効果を得るには、IoT活用にフィットした組織および業務フローを再構築する必要あります。

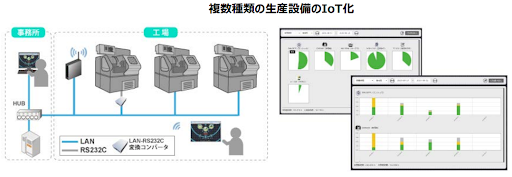

③複数種類の生産設備のIoT化:株式会社三友製作所

経済産業省 中小ものづくり企業IoT等活用事例 概要資料から抜粋

株式会社三友製作所では、複数拠点に散在している複数の設備をネットワークでつなぎ、事務所にて稼働状況を把握できるようにシステムを構築しました。

もとの狙いは設備が複数拠点に散らばっているために、稼働状況を把握するのにかかる手間の解消でした。システム導入の結果、この狙いの解消のほか、設備の作業履歴も見える化できたことです。この作業履歴情報を元に、優れた作業方法を社内に横展開するという活用方法も進んでいます。

ここでのポイントは、システムによって情報を取得することで、新たな気づきが得られるということです。この事例のように、当初の狙いである稼働情報を取得するのに合わせて作業履歴まで取得すれば、その情報を分析して新たな気づきを得ることができます。

ただし、目的もなくむやみやたらにセンサを取り付けても、ムダに終わることがあるので注意が必要です。気づきを得るためには、あくまで目的が一つ以上定まっていることが前提と言えます。

(2)失敗事例

次に失敗するケースをまとめます。

①目的が定まっていないケース

失敗するケースとして、目的が定まっていないケースがあげられます。IoTやAIなどのトレンドの技術に飛びつき、技術そのものを導入することが目的になっているケースです。このような場合、導入したはいいが、そのあとどうすればよいか分からず、効果を得ることはできません。

IoT技術は手段であり、目的ではありません。まずは工場内の課題を洗い出し、その課題を刈り取るという目的を明確化することから始めましょう。

②活用できる人材が不在のケース

活用できる人材がいないというのも失敗するケースとしてあげられます。IoT導入による課題解決のプロセスは、これまで慣れてきたプロセスとは異なり、IT技術やデータ分析の技術が必要です。

IoTシステムの導入では、システム導入と並行して人材育成も計画的に実施しましょう。

③初めから壮大なシステム作りに着手するケース

いきなり工場全体を対象に、自律制御するスマート工場の構築を目指すケースもうまくいきません。自律制御するスマート工場の実現には、IoTデバイスの構成やAIによるデータ分析の仕組み、セキュリティなど検討しなければならない項目が膨大です。そのため、効果が目に見えるまでに時間がかかってしまい、途中で息切れしてしまいます。

まずは工場内で稼働率や品質に課題を抱える設備を選択し、その課題を打ち取ることを目的にIoTを導入して効果を出しましょう。スモールスタートにより成功体験を作ることで、経営陣の応援を得易くなり、そのあとの仕事が進めやすくなります。また人材の成長も期待できます。

4.工場へのIoT導入検討でおすすめのメーカー・ロボットシステムインテグレータ3選

①株式会社FAプロダクツ

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

②三菱電機株式会社

【特徴】

PLC、センサ、モータ、ロボットなど幅広く取り扱うFA機器メーカです。なかでも、PLCの世界シェアは、シーメンス・ロックウェルに次ぐ3位です。IoTにも力を入れており、各設備の稼働情報やセンサで取得したデータを工場の基幹PCやクラウド上に吸い上げる際に中継器となる統括シーケンサを取り扱っています。この統括シーケンサは様々な通信規格に対応しているため、設備を新たに購入することなく、既存の設備から情報を吸い上げることがっできます。

【所在地】

東京都千代田区丸の内二丁目7番3号(東京ビル)

TEL 03-3218-2111

https://www.mitsubishielectric.co.jp/fa/

③株式会社キーエンス

【特徴】

センサ・PLC・制御機器・計測器・レーザ加工機などを手がけるFAメーカです。

各種センサとPLCの連携により、スムーズに現場の情報を吸い上げ、PDCAサイクルを回すことができます。キーエンスの特徴はフットワークの軽い営業です。お近くの営業所に問い合わせると、すぐにデモ機を持参して扱い方を教えてくれるため、まずはお試ししたい、という時に声をかけたいメーカです。

【所在地】

〒533-8555 大阪市東淀川区東中島1-3-14

TEL:06-6379-1111

FAX:06-6379-2222

https://www.keyence.co.jp/ss/products/controls/iot/

5.工場へのIoT導入に関するご相談はFAプロダクツへ

これからの工場はより情報化され、その情報を活用することで生産活動を最適化したり、自動制御で複数の種類の製品を生産したりできるようになります。その初めのステップとして、工場内での稼働状態や加工情報を見える化が必要であり、それを実現するのがIoT技術です。

FAプロダクツは、さまざまな工場の課題を解決する中で蓄積してきた知見を活かし、各工場に対して最適なIoT導入のコンサルティングができます。具体的なイメージを持ちたい、導入までのサポートをしてほしいなどをお考えの企業様は、ぜひFAプロダクツにご相談ください。

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00