パーツフィーダとは?選び方や生産性アップのコツ、主要製品6選

パーツフィーダは、部品のピックアップと整列を同時に行える機械です。

部品を手作業でピックアップすると、作業効率はどうしても低くなってしまいますが、パーツフィーダを導入すれば確実に生産効率を上げることが可能です。

本コラムでは、パーツフィーダの選び方やおすすめメーカ、生産性を上げるポイントについてまとめました。導入を考えている場合でも、記事を読むだけで検討のポイントが分かります。ぜひ最後までお読みください。

もし、パーツフィーダのコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.パーツフィーダとは

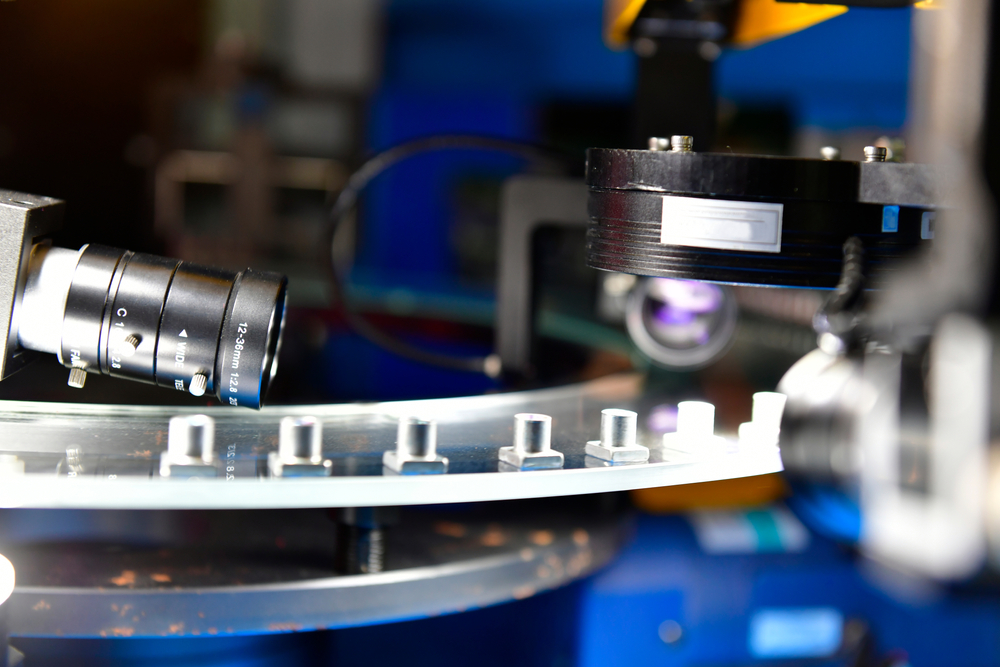

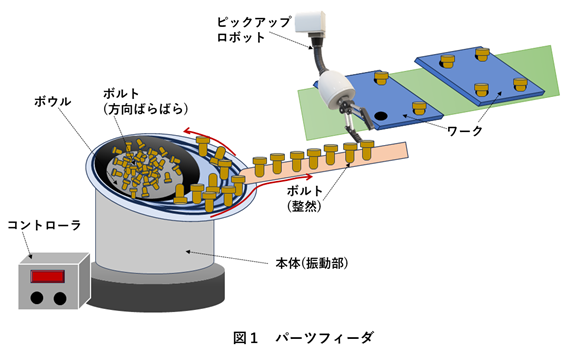

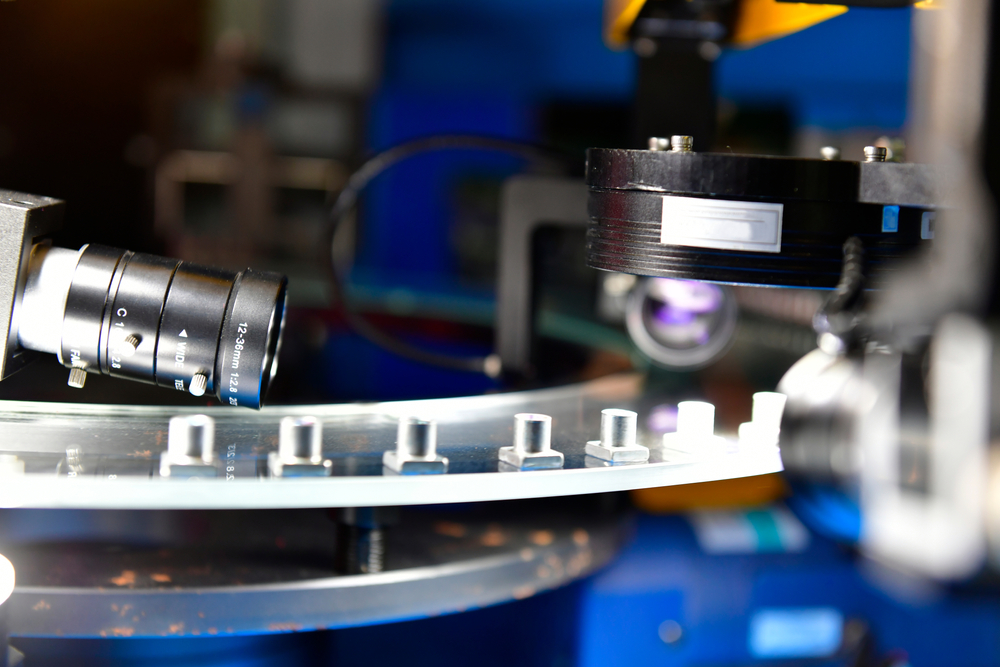

図1は、パーツフィーダとそれを利用した加工ラインのイメージです。

パーツフィーダは、ボウル、本体振動部、コントローラから構成されています。

振動部には、電磁石と板バネがあり、振動を発生させます。

ボウルには、ばらばらにボルトが入れ込んであり、振動によってボルトを斜め上に移動させ、整列させてワーク側に送り出します。

ワークの加工ラインでは、ボルトをピックアップしてワークに取付け、加工ラインに流していきます。

図1は簡略化したパーツフィーダのイメージ図ですが、重要なパーツがいくつかあり、それらが同調して機能することでボルトが整然と並びます。

丸端子供給パーツフィーダー

引用:https://www.youtube.com/watch?v=mvvBEXrjv9s

パーツフィーダで長いパイプを立てる方法

引用:https://www.youtube.com/watch?v=JnroxlR29CE

ドラム式パーツフィーダ

引用:https://www.youtube.com/watch?v=TXcBZuGeUO0

2.パーツフィーダの選び方は?最適な装置導入するための3ステップ

パーツフィーダは、複数方式の機器が販売されています。以下の3ステップで確認し、現場環境に合った最適な装置を導入しましょう。

ステップ1:供給装置の種類を確認

ステップ2:供給装置の機能を確認

ステップ3:導入環境に合わせて選定

以下で詳しく説明します。

ステップ1:パーツフィーダの種類を確認する

パーツフィーダは、下記のような種類が販売されています。

| パーツフィーダの種類 | 特徴 |

| 振動ボウルフィーダ | 円形のボウルに部品を入れて部品を供給する方式です。振動する方式により、電磁バイブレータや電圧素子があります。 |

| 機械式揺動ホッパフィーダ | 円形ボウルにトラフをつなぎ、機械的な揺動・移送を行う方式です。振動数が低く、振幅も大きくなります。 |

| 中板式ホッパフィーダ | 上下に駆動するトラックが部品を整列させる仕組みです。ネジの供給によく使われています。 |

| 複合回転円盤フィーダ | 角度がついた円盤と走路により、部品を供給する仕組みです。低振動と部品同士の擦れ合いも少なく、メリットが大きい方式となっています。 |

| ドラム式フィーダ | 回転ドラムがついており、直進するフィーダにワークを落としていく仕組みです。他のフィーダと比べ、低コストで導入できます。 |

| 循環式直進フィーダ | 直進するフィーダを組み合わせて部品供給を行う仕組みです。構造上、あまり大きな部品供給には向きません。 |

ステップ2:パーツフィーダの機能を確認する

パーツフィーダの機能は、大きく分けて供給量・達成率・投入量の3つとなっています。方式ごとの供給量は下記のとおりです。

| パーツフィーダの方式 | ワークを並べたときの、1分当たりの長さ |

| 振動ボウルフィーダ | 4m |

| 機械式揺動ホッパフィーダ | 2m |

| 中板式ホッパフィーダ | 2m |

| 複合回転円盤フィーダ | 2m |

| ドラム式フィーダ | 15m |

| 循環式直進フィーダ | 2m |

また、達成率もパーツフィーダを選定する際の重要なポイントです。

達成率とは、具合が発生するまでの割合を表しています。例えば1分当たり5個の供給で、99%の達成率を持つパーツフィーダを使ったとしましょう。この場合、不具合が発生する割合は20分に1回となります。しかし達成率が99.9%であれば、稼働は200分を目指せる目安です。

どの程度稼働できるのかを考えるには、供給量と達成率について考慮することが大切です。

さらに、「投入量」はどのくらい部品を投入できるのかという目安です。最小投入量を下回ると供給量が減少しやすいため、必要に応じて補助ホッパを使い、供給量を維持できるよう調整すると良いでしょう。

ステップ3:使用する環境に合わせて選定する

種類と機能を確認したら、自社の工場に適した装置を選定します。

ここで注意したいのが、パーツフィーダから発生する振動です。装置によって振動を大きく発生するものもあります。

振動が大きいものは防音や防振対策のほか、状況により作業者の負担増や周辺の設備に影響も考えなければいけません。その場合、装置自体のコストに加え、対策のために追加投資が必要となります。

また、パーツフィーダ自体の振動ではなく、外部からの振動でうまくパーツの整列が行えないケースもしばしばあります。そのため、事前に配備環境は振動が起きても良い箇所なのか、対策で十分に整えられる箇所なのか検討しなくてはなりません。

また部品供給を行う際、作業者がどういった位置から供給するのかも大切です。作業者が高い位置から大きな部品を投入し続けると負担が大きくなります。移送ベルトコンベアや、ワークを持ち上げるホッパ導入を検討する必要もある点に注意が必要です。

3.パーツフィーダのメリット・デメリットについて

パーツフィーダは効率面を考えると、ぜひ導入しておくべきものです。とはいえメリットだけではなく、デメリットも考えておかないと導入時のミスマッチが起きやすくなります。この項目では、パーツフィーダ導入のメリットとデメリットをまとめました。

(1)パーツフィーダのメリット

パーツフィーダを導入するメリットは、下記3点です。

- 不良姿勢や不良品を削減

- 供給スピードの安定化

- 人員・人件費の削減

手作業で部品供給を行う際は、不良姿勢や不良品を判別・供給する手間が発生します。しかしパーツフィーダであれば、事前に姿勢を整え、画像検査システムも導入が可能です。

安定した部品供給を行えるため、わざわざ選別する必要もなくなります。人員や人件費の削減に寄与し、さらなる効率化を求めることもできるでしょう。

また部品供給に限らず、食品や医療機器、電子機器でも応用が利きます。あらゆる場面で活用できるのも魅力の1つです。

(2)パーツフィーダのデメリット

パーツフィーダのデメリットは、導入して必ず効率的になるわけではない点です。理由は下記の2つがあり、導入時の十分な検討が必要になります。

- 選定のポイントを理解していないと逆に非効率となる

- 違う面で負担を増やす可能性がある

選定時には、パーツフィーダの種類と供給量・達成率といったポイントを理解しておく必要があります。ミスマッチを起こしてしまった場合、思ったような生産性が得られなくなってしまうでしょう。同時に作業者目線で部品供給の負担が増えたり、振動によりほかの機器へ影響を与えたりする場合もあります。

十分に検討を行った上で導入する必要があるのは、ややデメリットとも言える部分です。

4.パーツフィーダを導入して生産性を高めるポイント

生産性を高めるためのポイントとしては、下記の2つです。

- 使い方を正しく周知する

- 周辺機器やオプション品と組み合わせる

パーツフィーダは複雑な操作が必要な装置ではありません。これまで使ったことがない場合でも、すぐに作業効率を上げていけるでしょう。ただし機器によって細かい動作が違うため、正しくフローチャートや標準を作成しておく必要があります。

またパーツフィーダ単体よりも、周辺機器やオプションとの組み合わせを行ったほうが良い場面も多いです。例えば補助ホッパを使用したり、自動化で組み込んだりするとより効率化が図ることができます。

生産性を高める上では、導入メーカにコンサルを依頼するのも良い手です。できるだけ知見のあるメーカを選んでみてください。

5.パーツフィーダにおすすめのメーカ3選と製品比較

パーツフィーダでおすすめのメーカ3社と、各社の製品を比較できるようまとめました。

(1)株式会社信和技研

【特徴】

株式会社信和技研は、創業から48年の歴史を持つ老舗メーカです。パーツフィーダに関してのノウハウと実績が豊富にあり、工場自動化のコンサルティングも対応可能となっています。展開しているパーツフィーダのバリエーションも多く、あらゆる場面で活用できる対応力が特徴的です。

【所在地】

本社所在地:千葉県船橋市行田1-30-29

本社TEL:047-406-6121

本社FAX:047-407-4026

URL:https://www.shinwa-gikencorp.co.jp/

①自動車エンジン向けボルト用パーツフィーダ

L字型の長い直進フィーダーを設け、工場内のレイアウトに最適化した仕様となっています。環境に合わせた配置も可能なので、複雑なレイアウトにも対応可能です。

②ゴムキャップ用パーツフィーダ

ゴム製キャップを振動で整列しつつ、1個ずつ切り出し排出も備えたパーツフィーダです。センサー式のコントローラーが備わっているため、制御がしやすくなっています。

(2)株式会社ダイシン

【特徴】

株式会社ダイシンは、パーツフィーダ全般を事業内容とする老舗メーカです。創業が1979年となっており、積層ピエゾ式パーツフィーダやパーツフィーダシステムに強いノウハウを持っています。とくに電子デバイスや超微細部品に特化したパーツフィーダを得意としており、作業効率の向上に貢献しています。

【所在地】

本社所在地:長野県塩尻市片丘今泉9828-15(今泉南テクノヒルズ産業団地内)

本社TEL:0263-53-4411(代)

本社FAX:0263-53-4412

URL:https://www.kdaishin.com/

①KFシリーズ

【引用:株式会社ダイシン パーツフィーダ】

株式会社ダイシンのKFシリーズは、250~350Hz駆動の高周波専用となっています。バネのばらつきが少ない高精度制作のため、高周波振動でも安定した稼働が可能です。おもに微小ワークの一般選別用として利用されています。

②HFシリーズ

【引用:株式会社ダイシン パーツフィーダ】

HFシリーズは、振動数110~180Hzの駆動が可能となったシリーズです(IXシリーズコントローラ使用時)。とくに微小なワーク部品に適しています。

(3)日東精工株式会社

【特徴】

日東精工株式会社は、4つの事業を主軸とした大手メーカです。ねじ製品のほかに自動組立機や計測・検査装置、メディカル製品にも強みがあります。

①FF311DR

【引用:日東精工株式会社 FF311DR】

FF311DRは、コンパクトなドラム式ねじフィーダです。コンパクトなデザインになっているほか、ドラム式なので安価に導入しやすいパーツフィーダとなっています。

②FF503H

【引用:日東精工株式会社 FF503H】

FF503Hは、ネジやリベット・ナットの供給に最適なかき上げ式直進フィーダとなっています。手元への圧送も可能となっており、手作業時の効率化に大きく貢献するフィーダです。

【所在地】

本社所在地:京都府綾部市井倉町梅ヶ畑20番地

本社営業部TEL:0773-42-3111

本社営業部FAX:0773−43−2227

URL:https://www.nittoseiko.co.jp/

6.パーツフィーダ導入に関するご相談はFAプロダクツへ

パーツフィーダは明快かつ分かりやすい役割を持っているものの、意外と方式や導入時の注意点があります。ほかの機器と連携や、オプション品の導入も踏まえながら検討していくと良いでしょう。

導入サポートでお困りの場合は、経験豊富なコンサルタントに依頼するのがおすすめです。FAプロダクツでは、豊富な知見と実績からお客様に最適なパーツフィーダ導入のご提案が可能となっています。お困りのときはご相談からでもお受けできますので、お気軽にご連絡ください。

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00