外観検査とは?目視検査やAIを活用した方法、検査項目、基準を解説

外観検査とは、製造業において製品の出来栄えを確認し、品質を保証するために行われる重要なプロセスで、主な方法として、目視検査、機械による検査、AIを活用した検査の3種類があります。

この記事では、外観検査の基本的な定義とその重要性、具体的な検査方法について解説します。

外観検査のコンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.外観検査とは

外観検査は製造業全体で広く採用されており、電子部品、自動車、食品、医薬品など、さまざまな産業でその方法と技術が進化しています。

製品が消費者の目に触れる前にその安全性と品質が保証されるための不可欠なステップです。

(1) 外観検査とは?定義と概念

外観検査とは、製品の見た目に関する特性を評価し、その欠陥を識別するためのプロセスです。

製品が消費者の手に渡る前に、その安全性と機能性が保証されているかを確認するために不可欠な工程で、色の不均一性、キズ、汚れ、形状の不具合等から製品を評価します。

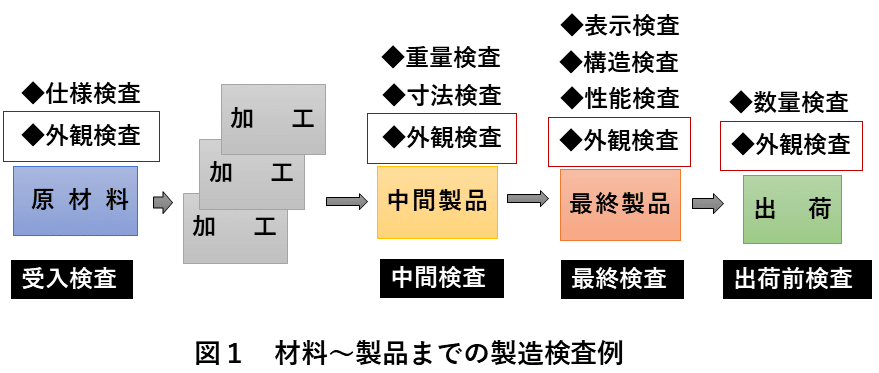

製造工程において、目視検査や自動化された検査など、以下のように何度も行われます。

(2) 外観検査の目的

外観検査の目的は、製品の規格や消費者の期待に合致しているかを確認し、各種の不良品を見つけ出すことです。

外観検査によって製品の品質を確保し、消費者からの信頼の維持に努めます。

①品質の保証

品質保証は外観検査の重要な要素です。製品が市場に出る前に、設計仕様と合致していることを確認し、消費者に対して一貫した品質を保証します。

品質を保証することで、製造過程での不良品の発見と排除が行われ、最終的な製品の信頼性が向上します。

②品質の維持

製品の生産工程を通じて一貫した品質を維持することも、外観検査の大きな目的です。

外観検査を行うことで、製品の品質が初めの設計通りに保持されていることを確認し、品質の低下を防ぎます。

製品の維持は、企業のブランドイメージを保護するために重要な要素です。

③品質の向上

外観検査は製造プロセスのどの段階で改善が必要かを特定し、連続的な改善を促進します。

検査プロセスを通じて得られるデータを分析し、製造工程や設計の改善を行うことで、製品の品質を継続的に向上させることが可能です。

外観検査を行うことで、製品の品質が時間とともに向上し、製造コストの削減や効率アップが期待できます。

外観検査については、以下の動画も参考にして下さい。

2.外観検査の主な方法と種類

外観検査は、製品の品質を確保するために不可欠であり、その方法と種類は多岐にわたります。

製品の特性や、要求される品質に応じて選択することが必要です。

(1)外観検査の方法

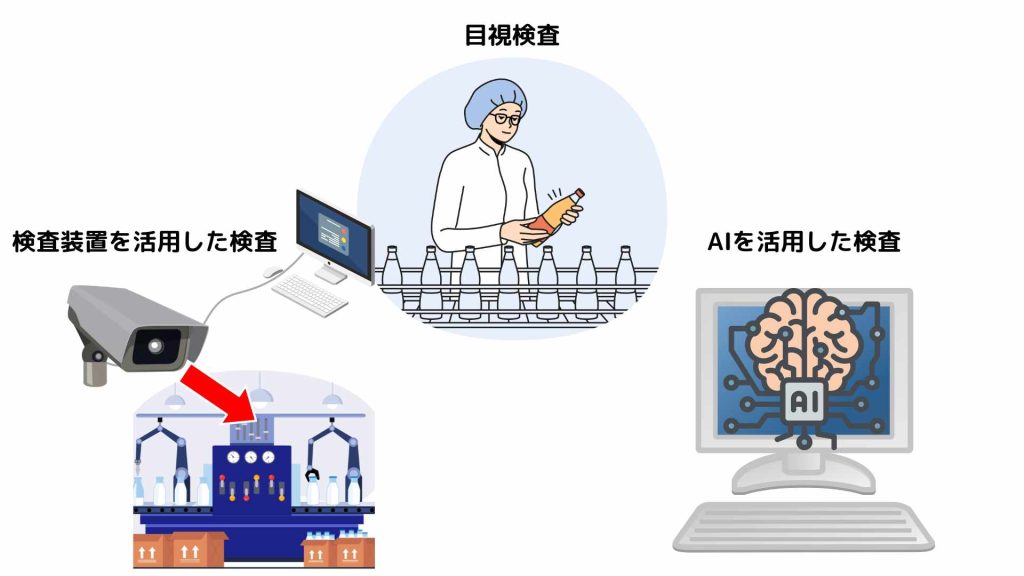

外観検査の方法は、目視検査、検査装置を活用した検査、AIを活用した検査に大別されます。

それぞれに利点と限界があり、製品の種類や製造プロセス、求められる品質基準によって適切な選択が必要です。

近年AI検査の導入が進む中で、検査技術はさらに進化し、製造業の品質保証がより効率的かつ精密になっていくことが期待されています。

以下で、各検査について紹介します。

①目視検査

目視検査は最も基本的な外観検査方法で、検査員が直接製品を見て品質を評価します。

設備投資が少なく柔軟で、独自の品質基準が求められる場合には特に有効です。

しかし人の感覚に依存するため、疲労や個人差によるミスが発生しやすい点が問題となり得ます。

個人差には、熟練度や思い込み、発見能力の差、年齢による視力の差などさまざまなことが関連します。

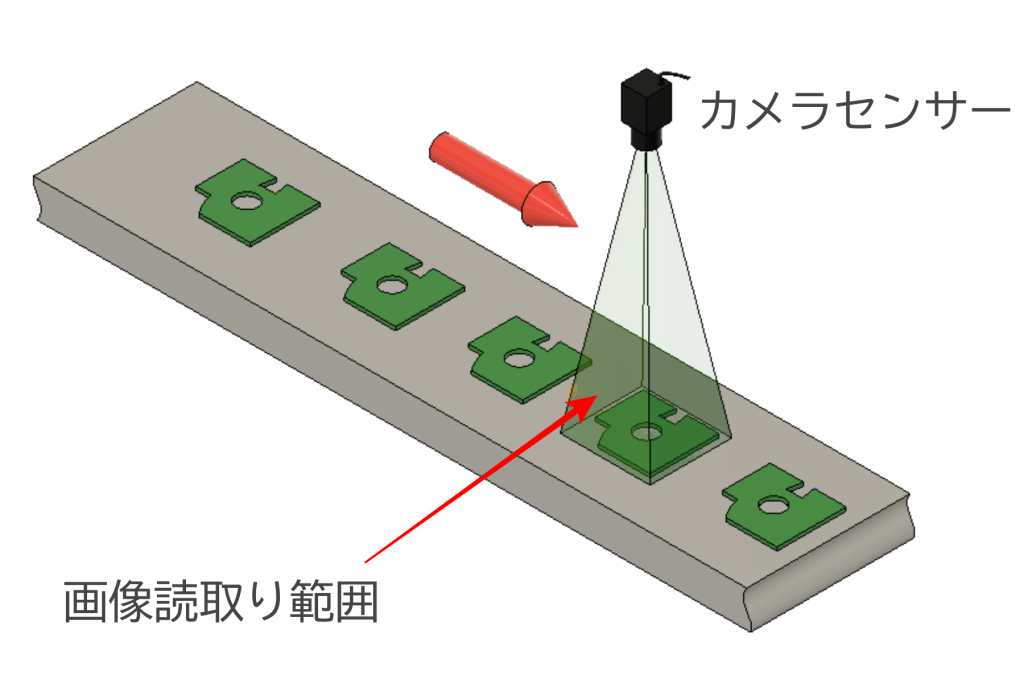

②検査装置を活用した検査

検査装置を利用した検査は、カメラやセンサーなどの機械を使用して製品の画像を取得し、設定されたパラメータに基づいて自動で品質検査を行います。

人間の目には見えない微細な不具合も発見できるため、精度が求められる場面で有効です。

目視検査に比べて速度と再現性に優れていますが、設定変更や異常条件への対応が難しいという点があります。

③AIを活用した検査

AI技術に基づく外観検査は、ディープラーニングや機械学習などの手法を用いて、検査プロセスの自動化と精度向上を実現しています。

複数の画像データから異常を学習し、時間とともに自動的に検査の精度を向上させることが可能です。

とくに複雑な製品の検査においてその能力を発揮し、微細な欠陥も検出可能であるため、人間の目では見逃しやすい部分もカバーできます。

さらに、AI外観検査は長時間連続作業が可能であり、人件費の削減や生産性の向上が期待できます。

AIの活用は、品質保証の強化だけでなく、製造業全体の効率化を促進する要素として注目されているのです。

【関連記事】

(2)外観検査の種類

製品の品質を確実に保つために、それぞれの製造プロセスや製品に応じて選択することが必要です。

適切な検査方法を選定することで、品質の安定とコスト効率の最適化が可能になります。

①インライン検査とオフライン検査

生産ライン上での検査であるインライン検査と、生産ライン外で行われるオフライン検査について説明します。

| インライン検査 | 製造ラインの中でリアルタイムに行われる検査方法 |

| オフライン検査 | 生産ラインから製品を一時的に取り出し、専用の検査エリアや別の場所で詳細な検査を行う方法 |

【インライン検査】

製品が次の工程に進む前に品質を確認し、迅速なフィードバックが製造プロセスの即時改善を可能にします。製造ラインに直接組み込まれ、製品が生産過程にある間に行われるため、大量生産環境においてとくに効果的です。

全数検査を行いやすく、連続して製品の検査を可能にするこの方法は、効率的に品質を確保するために広く用いられています。

【オフライン検査】

時間をかけて徹底的な検査が可能となり、とくに複雑な製品や精密な検査が必要な場合に適しています。

オフライン検査は、細部にわたる分析が求められる状況で用いられることが一般的です。

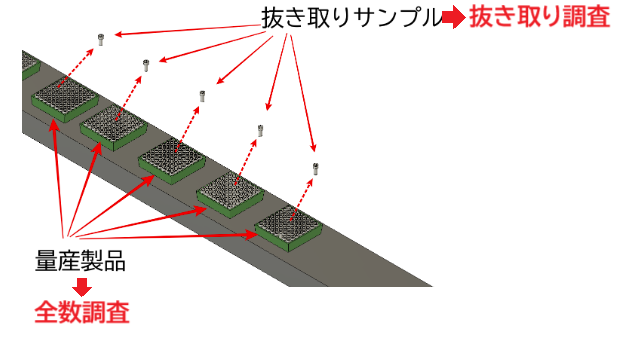

③抜き取り検査と全数調査(サンプリング検査)

サンプリング調査とも呼ばれる抜き取り調査と、全数調査について説明します。

| 抜き取り調査(サンプリング調査) | 製造された製品の中からランダムにサンプルを選び出し、そのサンプルを用いて全体の品質を評価する方法 |

| 全数検査 | 製造されたすべての製品に対して行われる検査方法 |

【抜き取り検査(サンプリング検査)】

全製品を検査することが現実的でない場合に適し、全数検査に比べてコスト削減と迅速な評価が可能です。

ただし、抜き取られたサンプル以外の製品の品質を保証することはできません。

この検査方法は、とくに大量生産される製品に対して効率的な品質管理手段として活用されることがあります。

【全数検査】

製品すべてを調査するため、品質を最も確実に保証することが可能で、高い品質基準が要求される製品に適用されることが多いです。

しかし、時間とコストがかかるため、大量生産される安価な製品には適しません。

3.外観検査の基本的な検査項目

外観検査は製品に要求される品質基準を確保するために、不可欠なプロセスです。

おもに下記の基本的な検査項目が設定されます。

(1)クラックや傷の確認

クラックや傷の確認は製品の表面や内部に存在する欠陥を特定するための重要な検査項目です。

製品の機能、耐久性、そして安全性に直接的な影響を及ぼす可能性があり、とくに圧力や力が加わる環境下での影響が顕著になることがあります。

製品の安全性が要求される分野では、この種の不良が重大な問題を引き起こすことがあります。

クラックや傷を確実に発見し、製品の信頼性を保証するために適切な手法で検査することが非常に重要です。

(2)表面の仕上がり

表面の仕上がりの検査は、均一な外観を持つかどうかを評価する重要な検査項目です。

消費者が直接目にする製品にとって重要であり、製品の美観と感触、視覚的魅力と機能性に直接関連します。

また、不適切な表面は製品の見た目だけでなく使用時の性能低下を招くこともあるため、構成部品として組み込まれるパーツにとって非常に重要な要素になります。

仕上がりの悪い製品は品質が低いとみなされ、ブランドの評判を低下させる原因となります。

(3)色やテクスチャーの一貫性

製品の色とテクスチャーの一貫性を保つことは、大量生産される製品において非常に重要な要素とされています。製品が製造プロセスを通じて一定の外観品質を維持していることを保証するため、外観検査で重視される点の一つです。

色の不均一性やテクスチャーのばらつきは、製品の質感を左右し、消費者の購買意欲に影響を与える可能性があります。

ブランドイメージを保つためには、一貫した視覚的品質が求められます。

(4)アセンブリや部品の整合性

アセンブリや部品の整合性に関する検査も、重要な外観検査の一つです。

組み立てられた製品の部品が正しく配置され適切に整合しているかを確認することで、製品の品質と機能を保証します。

不適切なアセンブリや部品のミスマッチ、欠損、位置ずれは、機能不全や故障、耐久性の問題を引き起こす可能性が高いです。

とくに多くの部品で構成される製品において、検査の重要性が増します。

各部品が正確に配置され、しっかりと固定されているかの検査は、製品の全体的な性能と寿命に大きな影響を与えます。

4.外観検査の検査基準

外観検査の検査基準は、製品が一定の品質を満たしていることを判定するために必要です。

検査基準には以下の種類があり、それぞれが製品の安全性と信頼性を確保するために設計されています。

(1)標準見本

標準見本は、製品の色、形状、仕上がりの一貫性を判定し、設計意図との一致を確認するための基本的なツールです。

製造プロセスにおいて品質の基準点として機能し、すべての製品が設計仕様に合致しているかを評価します。

標準見本を用いた検査を通じて、製品が要求された品質を満たしているかを確認し、正確な品質評価を実現します。

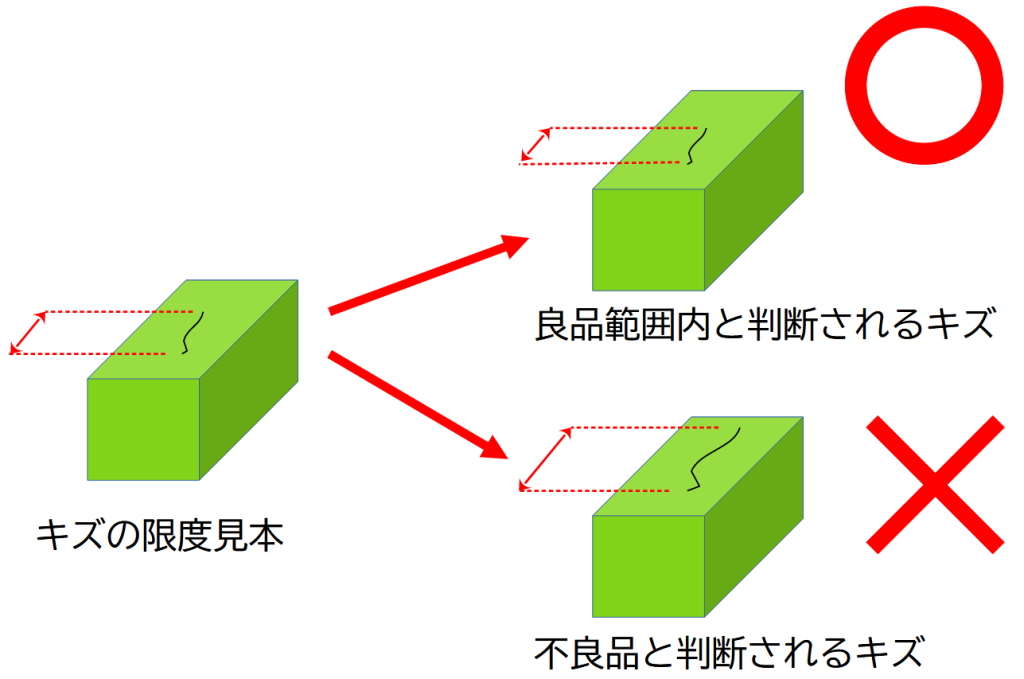

(2)限度見本

限度見本は、製品が良品とされる上限または下限の条件を定め、品質のばらつきが許容される範囲を設定するために使用されるツールです。

機能に影響を与えない小さな欠陥や不完全さもこの基準に含まれる場合があります。

限度見本を使用することで、品質管理プロセスの客観性と精度が向上し、検査過程の効率が上がり、不良品の識別を迅速に行うことが可能になります。

(3)不良見本

不良見本は、製品が不合格と判定される具体的な条件や重大な欠陥を示すために使用されます。

不良基準を決定することで、製造ラインの検査員や自動検査システムが製品の不良条件を容易に識別でき、品質管理プロセスが強化されます。

市場に出るべきではない製品の状態を明確にし、消費者にとって受け入れられない製品が流通するリスクを効果的に低減するために重要です。

(4)ドットゲージ

ドットゲージは、プリント基板など微細なパターンを持つ製品において、細かい位置決めや寸法の精度を測定するための工具です。

製品の微細な寸法が正確に制御されているかを評価するだけでなく、特定の欠陥やサイズを正確に測定する目的にも使用されます。

特定の不良が基準を超えた場合にそれを識別するのに役立つツールです。

(5)AI外観検査における検査基準

AIを活用した外観検査では、機械学習アルゴリズムやディープラーニングを用いて、製品から得られるデータを解析し、不良品の特定と識別を行います。

AI技術は、人の目視検査や基本的な自動化技術よりもはるかに微細な不良を検出でき、検査の速度と精度を大きく向上させることができます。

これにより、製品の検査効率が向上し、より高い品質の製品を迅速に市場に提供することが可能になり、製造業における効率と品質の向上に大きく貢献します。

【関連記事】

5.外観検査の適切な環境

外観検査を効果的に行うためには、適切な環境設定が不可欠です。

環境を整えることが、検査の精度と効率を大幅に向上させ、品質保証の維持につながります。

(1)明るさ

外観検査における適切な明るさは、製品を明確に識別するために極めて重要な要素です。

検査対象により適切な照度は、JIS Z9110で定められています。

外観検査に必要な照明は一定であり、反射や影の影響を最小限におさえることが必須条件です。

また、色温度や照度が正確に制御された照明が必要な特定の検査もあります。

明るすぎると反射や影が発生し微細な不良を見逃す原因になるため、照度の調節が可能な照明が推奨されます。

さらに、演色性に優れた照明を選ぶことも重要です。

| 照度(lx) | 領域、作業、又は活動の種類 | 注記 |

| 1500 | ・精密機械、電子部品の製造、印刷工場での極めて細かい視作業 ・例えば、組立a、検査a、試験a、選別a |

色が重要な場合はRa≧90、超精密な視作業の場合には2 000 lxとする。 |

| 750 | ・繊維工場での選別、検査、印刷工場での植字、校正、化学工場での分析などの細かい視作業 ・例えば、組立b、検査b、試験b、選別b |

色が重要な場合はRa≧90、精密な視作業の場合には1 000 lxとする。 |

| 500 | ・一般の製造工場などでの普通の視作業 ・例えば、組立c、検査c、試験c、選別c、包装a |

|

| 200 | ・粗な視作業で限定された作業 ・例えば、包装b、荷造a |

|

| 100 | ・ごく粗な視作業で限定された作業 ・例えば、包装c、荷造b・c |

|

| 注記) 同種作業名について見る対象物及び作業の性質に応じて、次の三つに分ける。

a) 表中のaは、細かいもの、暗色のもの、対比の弱いもの、特に高価のもの、衛生に関係ある場合、精度の高いことを要求される場合、作業時間の長い場合などを表す。 |

||

(2)温度と湿度

外観検査における環境として、温度と湿度は製品の物理的特性に大きな影響を与え、とくに精密機器や電子部品にとって重要な要素です。

温度や湿度の不適切な管理は、内部結露や材料の膨張・収縮を引き起こし、製品の品質に悪影響を及ぼす可能性があります。

| 温度 | 40-50% |

| 湿度 | 20℃±5℃ |

湿度は40-50%の範囲で保たれることが理想的で、これにより静電気の発生を防ぎ、腐食や錆のリスクを減少させることが可能です。

また、温度は通常20℃±5℃の範囲で維持されることが多く、適切な温湿度の維持は品質保持と生産効率に大きく関係しています。

(3)クリーンルームのクラス

クリーンルームのクラスは、とくに半導体や医療機器などの製造において重要な要素です。

塵や粒子が製品に付着し、外観検査時に不良品と誤認されるリスクを最小限に抑えるためです。

クリーンルームの清浄度はISOクラス1から9までのクラスによって定義され、クラス番号が低いほど清浄度が高く、空気中の粒子の数と大きさが少なくなります。

クラス分けは製品に求められる品質に応じて選ばれ、高度に清浄な環境が求められる業種の検査には、適切なISO規格に準じたクリーンルームが使用されます。

6.外観検査を自動化するメリット

外観検査の自動化は、製造業における品質保証プロセスを大きく変革しています。

自動化技術革新がもたらす主な利点は、検査時間の短縮、検査コストの削減、ヒューマンエラーの防止、そして労働力不足の解消です。

(1)検査時間の短縮

自動化された検査システムは人間の検査員と比べて格段に速く、大量生産環境においても検査工程のボトルネックを減少させます。

また、自動化することで24時間連続して検査を行うことが可能です。

検査の高速化は、組み立てラインから直接数千点の部品を毎時検査する場合に効果的であり、全体の生産性を向上させます。

(2)検査コストの削減

外観検査の自動化は初期設定や維持管理にコストがかかるものの、人件費や検査員の教育費用の削減により、長期的には全体のコスト改善が期待できます。

自動化システムは連続稼働が可能で、夜間や休日も無休で検査を行うことができるため、生産効率の向上が可能です。

初期投資は大きいものの、時間の経過により総合的なコストパフォーマンスが向上し、企業の利益につながることが見込まれます。

(3)ヒューマンエラーの防止

人間の検査員は疲労や主観によりヒューマンエラーを引き起こすことがあります。

しかし、自動化システムの導入により、このような誤検出や見逃しを、大幅に削減させることが可能です。

自動化された検査システムでは、プログラムされたパラメータに基づき一貫した検査が行えます。

さらに、高精度の画像認識技術を使用することで、微細な不良も見逃さず、品質の一貫性を保つことができます。

(4)労働力不足の解消

外観検査の自動化は、労働力不足の問題に対する効果的な解決策として注目されています。

とくに単純作業や物理的に厳しい労働を必要とする職場で、人手を減らすことが可能です。

自動化システムの利用によって、従業員をより価値の高い、戦略的かつ創造的な業務へと移行させることができ、これにより全体の労働効率が向上します。

外観検査の自動化は、検査工程が高速かつ正確に行われるため、生産ラインの停滞が少なくなり、生産キャパシティの拡大が可能となります。

企業はより多くの製品を効率的に市場に供給でき、ビジネスの競争力を強化することが期待されます。

外観検査の自動化は、単に作業の効率を上げることに留まらず、組織全体の業務フローを改善し、最終的に企業の収益性を高める重要な手段です。

7.外観検査に関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

外観検査についても、ぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00