コンタクトプローブとは?構造や材質、使い方、固定方法、メーカー

コンタクトプローブは基板検査や半導体テスト、産業機器の検査で欠かせない重要な部品です。電気信号を正確に取得して測定装置に伝達する役割を持つこの小さな部品は、検査の精度や信頼性を大きく左右します。しかし種類や構造が多岐にわたるため、自分の用途に合ったプローブを選ぶにはポイントを押さえる必要があります。

本記事では、コンタクトプローブの仕組みや種類、使い方から、接触不良を防ぐ方法や寿命を延ばすためのメンテナンスのコツ、主要メーカーの製品紹介など、実用的な情報を紹介します。

FA機器のコンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.コンタクトプローブとは?

コンタクトプローブは電子機器や基板の検査に使用される小型の部品で、電気的接触を通じて信号を伝達・測定するための重要な役割を担っています。

ここではコンタクトプローブの定義や基本的な役割、特徴やメリット、さらに種類について解説します。

(1)コンタクトプローブの定義と基本役割

コンタクトプローブとは電気的接触を介して電子部品や基板の信号を取得し、測定装置に伝達するための部品です。

電子機器や半導体産業の検査工程において広く利用されており、正確かつ効率的な測定を可能にします。主にスプリングやピンといった部品で構成され、接触対象に軽く押し当てることで高精度な検査を実現します。

コンタクトプローブの基本的な役割は、電気信号の取得と伝達です。これにより対象となる電子部品や基板の性能および品質を評価し、不良品を未然に防ぐことが可能になります。

またコンタクトプローブは非破壊検査を実現するため、対象物を傷つけることなく安全に検査を行える点が大きな特徴で、繊細な電子部品や基板の検査において重宝されています。

さらにコンタクトプローブは自動化装置と組み合わせることで、大量生産ラインでの効率的な検査のサポートも可能です。これにより製造工程全体の生産性を向上させることでコスト削減にも貢献しており、半導体製造や自動車部品検査、産業機器のテストなど幅広い分野で利用されています。

(2)コンタクトプローブの特徴とメリット

コンタクトプローブの特徴やメリットを5点紹介します。

①微細な信号を取得可能

コンタクトプローブの最も大きな特徴は、微細な信号の取得が可能な点です。

微小な電圧や電流の変化を正確に測定できるため、高度な精密性が求められる半導体や電子部品の検査に特に適しています。さらにプローブにはスプリング機構が組み込まれており、柔軟性を持たせた設計が特徴で、このスプリングが接触時の圧力を最適化することで、安定した電気接触が得られます。

②耐久性

耐久性の高さもメリットの一つです。

コンタクトプローブは繰り返し使用されることを前提に設計されており、高品質な素材が使用されています。例えば金メッキ加工されたピンは酸化や摩耗に強く、長期間使用しても性能を維持します。またプローブの耐久性により、頻繁な交換の手間やコストを削減できる点も大きな利点です。

③適応性の広さ

適応性の広さも注目すべき特徴です。

コンタクトプローブにはさまざまな形状やサイズがあり、用途に応じて選択できます。例えばファインピッチプローブは非常に狭い間隔の接点に対応し、RFプローブは高周波信号の測定に適しています。この多様性により、用途や環境に応じた柔軟な選択が可能です。

④非破壊検査

コンタクトプローブによる検査は非破壊検査であるという利点も見逃せません。

検査対象に物理的ダメージを与えることなく信号を取得できるため、特に高価で繊細な部品を扱う場面での安全性を確保し、検査後の部品をそのまま製品として使用できるケースも多く、製造工程の効率化につながります。

⑤自動化装置への組み込みが容易

コンタクトプローブは自動化装置への組み込みが容易で、大量生産ラインでの使用に適しています。

そのため検査工程を高速化して全体の生産性を向上させる効果があり、特に電子機器の大量生産が求められる現代において、コンタクトプローブの存在は製造現場の効率化に大きく寄与しています。

(3)コンタクトプローブ、ソケットの種類

コンタクトプローブとソケットにはさまざまな種類があり、用途や測定環境に応じて適切なものを選択する必要があります。

①コンタクトプローブの種類

コンタクトプローブの主な種類を以下に挙げます。

| 種類 | 特徴 |

| 高電流プローブ | ・高電流を取り扱うために設計されたプローブ ・モーターや電源ラインの検査に適している ・耐熱性や耐久性に優れており、安定した接触が可能 |

| RFプローブ (高周波プローブ) |

・高周波信号を測定するためのプローブ ・通信機器やアンテナの特性評価で使用される ・信号の歪みを最小限に抑える設計が特徴 |

| ファインピッチプローブ | ・非常に狭いピッチ(接点間隔)に対応したプローブ ・プリント基板や半導体ウェハの微細構造の測定に適している |

| 耐環境プローブ | ・特殊な環境下で使用するために設計されたプローブ ・耐熱性、防水性、耐腐食性を備えている ・過酷な産業環境や高温多湿の条件下での測定に適している |

| バイアスプローブ | ・直流電流の測定や高精度な通電確認を目的としたプローブ ・特に、パワーデバイスやバッテリーの検査で利用される |

②ソケットの種類

ソケットの主な種類を以下に挙げます。

| 種類 | 特徴 |

| スプリングローデッドソケット | ・内部にスプリングを内蔵され、プローブの取り付けや取り外しが容易 ・頻繁な交換が必要な検査現場や、大量生産ラインで使用される |

| スクリュー固定型ソケット | ・ネジでプローブを固定し、プローブのズレを防ぐ ・振動が多い環境や高精度が求められる場面に最適 |

| プレスフィット型ソケット | ・プローブを圧入して固定するタイプ ・工具を使わずに装着でき、運用が簡単 ・頻繁な交換には適さない |

| ゼロインサーションフォース(ZIF)ソケット | ・挿入時に力をほとんど必要としない構造で、プローブやソケットの摩耗を抑えられる ・高精度測定や高価なプローブを使用する場面に適している |

③用途に応じた選定ポイント

コンタクトプローブとソケットを選ぶ際には、以下の点を考慮する必要があります。

| 測定対象の特性 | 高電流や高周波など、対象物の仕様に応じたプローブを選定 |

| 環境条件 | たとえば、耐熱性や耐腐食性が求められる環境では、耐環境プローブや耐久性の高いソケットが適している |

| 交換頻度 | たとえば、頻繁な交換が必要な場合は、スプリングローデッドソケットやZIFソケットが適している |

| コストと耐久性 | コンタクトプローブとソケットの寿命や交換コストを考慮し、適切な製品を選択することが重要 |

コンタクトプローブとソケットは、用途や環境に応じて適切に選定することが測定や検査の精度を高める鍵となり、それぞれの特性を最大限に活かす選択をすることで、効率的で正確な検査が実現します。

コンタクトプローブについては、以下の動画も参考にしてください。

2.コンタクトプローブの仕組みと構造

コンタクトプローブはその精密な構造と動作原理によって、電子部品や基板の検査を正確に行うためのツールとして機能します。

ここでは、コンタクトプローブを構成する主要な部品とその役割、さらに使用される材質の特徴やプローブの先端形状がどのように影響するかについて解説します。

(1)コンタクトプローブの構造と各パーツの役割

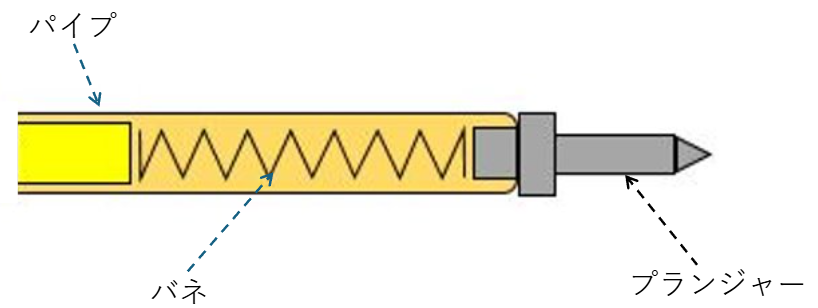

コンタクトプローブは、「プランジャー」、「パイプ」、「バネ」の3つのパーツで構成されており、それぞれが連携することで、安定した接触と正確な信号取得を実現します。

それぞれのパーツの役割や特徴は以下の通りです。

| プランジャー | ・プローブの先端部分 ・測定対象に直接接触する部品 ・検査対象から電気信号を取得して測定装置へ伝達する役割 ・形状は尖端型や平面型など用途に応じて選ばれ、接触の安定性や測定精度に影響を与える |

| パイプ | ・プローブ全体を支える筒状の部品 ・内部にプランジャーとバネを収めている ・プローブの安定性と耐久性を確保するため、プランジャーの動きをガイドしながら外部からの振動や衝撃から内部の部品を保護する役割を担う |

| バネ | ・プランジャーとパイプの間に配置される部品 ・プランジャーが測定対象に接触した際の接触圧を調整する役割を担う |

検査対象に押し当てられるとバネが適度に圧縮されて安定した接触を維持することで、コンタクトプローブは高精度で効率的な測定を実現しています。

(2)コンタクトプローブの材質とその特性

コンタクトプローブの性能や耐久性は、使用される材質に大きく依存します。

用途や環境条件に応じてそれぞれのパーツに適した材質が選ばれることで、高い導電性や耐摩耗性、耐久性が実現され、プローブの寿命が延びるだけでなく、測定の精度や信頼性も向上します。

以下では、コンタクトプローブの3つのパーツの材質とその特性を紹介します。

①ブランジャーの材質と特性

プランジャーは検査対象と直接接触する部品であるため、高い導電性と耐久性が求められます。一般的にプランジャーには銅合金や真鍮が使用され、さらに表面には金メッキやニッケルメッキが施されます。

金メッキは優れた導電性と耐腐食性を持ち、長期間の使用でも性能を維持します。一方ニッケルメッキは耐摩耗性に優れ、頻繁に使用される環境に適しています。

②パイプの材質と特性

パイプはプローブ全体を保持し、外部からの衝撃や振動を吸収する役割を持つため、強度と耐久性が重要で、多くの場合、ステンレススチールや真鍮が使用されます。

ステンレススチールは耐食性に優れ、湿気や腐食性の高い環境でも安定した性能を発揮します。真鍮は加工しやすく、コストパフォーマンスに優れているため、幅広い用途で採用されています。

③バネの材質と特性

バネには繰り返し圧縮と復元を行うため、高い弾性と耐疲労性が求められます。そのため、ステンレススチールや特殊合金が使用されることが一般的です。

これらの材質は安定した圧力を長期間維持し、接触の信頼性を向上させることができます。また特定の用途では耐熱性や耐腐食性が求められるため、環境条件に応じた材質が選定されます。

(3)コンタクトプローブの先端形状と適用分野

コンタクトプローブの先端形状は用途や測定対象に合わせて設計されており、検査の精度や効率を大きく左右します。それぞれの形状は特定の適用分野に最適化されており、適切な形状を選ぶことで、信頼性の高い測定が可能です。

①コンタクトプローブの先端形状の種類

コンタクトプローブの先端形状の主な種類を以下に挙げます。

| 尖端型 | ・先端が鋭いため、狭い接点や小さな端子への接触に最適 ・正確な位置決めと確実な接触を可能にするため、高精度が求められる用途で広く採用される ・半導体チップやプリント基板の微細構造の検査に用いられる |

| 平面型 | ・先端が平らな形状で、広い接触面を必要とする測定に適している ・プリント基板の電源ラインや大きな端子の接触テストで使用される ・接触圧力が均一に分散され、安定した測定が可能 |

| カップ型 | ・先端がくぼんだ形状を持ち、丸形の端子や突起のある部品に対して安定した接触が可能 ・バッテリー端子や球状の接触部品を検査する際に使用される ・接触部品が滑らない設計となっているため、信号の取得精度が良い |

| 特殊形状 | ・特定の用途や環境に応じた特殊形状 ・例えば耐熱性や耐腐食性が求められる環境では、専用のコーティングや形状が施された専用設計 ・高周波信号の測定では信号の歪みを最小限に抑えるための専用設計 |

②適用分野ごとの形状選定

コンタクトプローブの形状選定は、以下のように、用途や検査対象に応じて行うことが重要です。

| 半導体製造 | 尖端型や特殊形状のプローブが使用され、微細な接点の測定が必要 |

| プリント基板検査 | 平面型や尖端型のプローブが基板の通電確認や回路検査に最適 |

| 自動車部品の検査 | カップ型プローブがバッテリー端子や丸型接点のテストに最適 |

| 産業用機器 | 耐久性や特殊環境に対応するプローブが必要 |

3.コンタクトプローブの使い方と固定方法

コンタクトプローブを適切に使用して正確な測定を行うためには、基本的な操作手順や固定方法を理解しておくことが重要です。

ここではコンタクトプローブの正しい使用手順や安定した接触を実現するための固定方法について解説します。また測定対象や環境に応じた配線や治具の活用方法、トラブルを防ぐための注意点についても触れていきます。

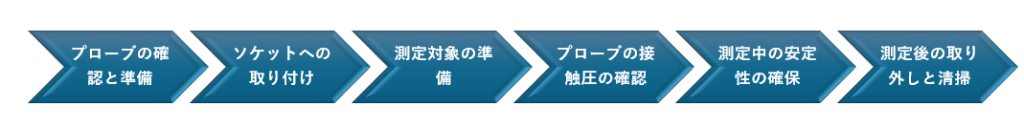

(1)コンタクトプローブの使用手順

コンタクトプローブを正しく使用することは、検査の精度と効率を向上させるために欠かせません。適切な手順を守ることで接触不良や測定エラーの発生を防ぎ、コンタクトプローブの寿命を延ばすことも可能です。

以下に基本的な使用手順を説明します。

手順1:プローブの確認と準備

使用するプローブが測定対象に適しているかを確認します。

| 【POINT】 プローブの形状やサイズ、仕様が適合していない場合、接触不良や測定精度の低下を引き起こす可能性があります。またプローブの先端が清潔で損傷がないことを確認し、必要に応じて清掃を行います。 |

手順2:ソケットへの取り付け

プローブを専用のソケットに取り付けます。

| 【POINT】 取り付け後、プローブがしっかり固定されているかを確認します。ズレや不安定さがあると、測定中に誤動作の原因となる場合があります。 |

手順3:測定対象の準備

測定対象(基板など)の接触面を清掃します。

| 【POINT】 汚れや酸化膜があると接触不良が発生し正確な信号を取得できません。エアダスターや接点クリーナーなどを使用して、接触面を丁寧に清掃しましょう。 |

手順4:プローブの接触圧の確認

プローブを測定対象に押し当てる際、適切な接触圧を確保します。

| 【POINT】 圧力が強すぎると測定対象を傷つける可能性があり、弱すぎると信号が正確に取得できません。スプリングの弾性を活かして均一で安定した接触を目指します。 |

手順5:測定中の安定性の確保

測定中にプローブが動かないように、安定した状態を維持します。

| 【POINT】 振動や外力が加わると接触が不安定になり、測定結果に影響を与える可能性があります。治具やクランプなどを活用し、プローブの位置を固定してください。 |

手順6:測定後の取り外しと清掃

測定が終了したらプローブをソケットから取り外し、清掃を行います。

| 【POINT】 特に測定中に付着した汚れや微細な金属粉を除去することで、次回以降の測定精度を維持できます。 |

(2)コンタクトプローブの固定方法と注意点

コンタクトプローブを正しく固定することは、測定の安定性や信頼性を確保するうえで非常に重要です。固定方法が適切でないと、接触不良やプローブの破損、さらには測定エラーの原因となる可能性があります。

プローブの固定には専用のソケットや治具を使用するのが一般的で、振動や衝撃が発生する環境では、治具やスタンドの活用も効果的です。以下に固定方法をまとめます。

固定方法1:ソケットを使用した固定

コンタクトプローブは専用のプローブソケットに取り付けることで安定性を確保します。

スプリングローデッドソケットやZIFソケットなど、使用するプローブや測定環境に適したソケットを選択しましょう。これらのソケットはプローブをしっかり固定しつつ、簡単に交換可能です。

固定方法2:治具の利用

測定対象に合わせて設計された治具を使用することで、プローブの正確な位置決めと固定による接触安定性の確保が行えます。

測定対象に合わせてカスタマイズされた治具は複数のプローブを効率的に配置することが可能です。各プローブが適切な接触圧を維持できるよう、検査対象に合わせて十分に調整しましょう。

特に、基板検査や大量生産ラインでは治具の使用が推奨されます。

固定方法3:クランプやスタンドの使用

振動や衝撃が多い環境ではプローブをクランプや専用スタンドで固定することで、測定中の安定性を向上させることができます。これにより測定対象への正確な接触を維持できます。

またコンタクトプローブを固定する際、以下のようにいくつかの注意点があります。

| 固定力の調整 | ・プローブを固定する際の力加減が適切であることが重要 ・過剰な力で固定するとプローブや測定対象が損傷する可能性 ・緩すぎるとプローブが動いて接触不良が発生する可能性 |

| プローブの位置確認 | ・プローブが測定対象の正しい位置に配置されているかを確認 ・位置がずれていると正確な信号取得ができず、測定エラーが発生する可能性 |

| ソケットの状態確認 | ・ソケットが劣化している場合、プローブが不安定になったり接触不良を引き起こす可能性 ・定期的にソケットの状態を確認し、必要に応じて交換する |

| 振動や衝撃への対策 | ・振動の多い環境ではプローブの位置がずれるのを防ぐ対策を行う ・治具やスタンドを使用して固定強度を高める ・振動吸収材を活用する |

| 配線の取り回し | ・配線が過剰に引っ張られたり、たるんだ状態にならないよう注意 ・適切な配線管理を行うことで、安定した測定が可能 ・信号の減衰やノイズを防ぐために、配線の長さはできるだけ短くし、固定具を活用して安定させる |

4.コンタクトプローブのトラブルと対策

コンタクトプローブを使用する際には、接触不良や摩耗、測定エラーといったトラブルが発生することがあります。これらの問題は測定精度や作業効率に悪影響を及ぼすため、事前に原因を理解して適切な対策を講じることが重要です。

(1)接触不良が起こる原因と解決法

コンタクトプローブで接触不良が発生する場合、以下のような原因が考えられます。

| ・接触面の汚れ ・プローブの劣化(先端の摩耗やメッキの剥がれ) ・固定不良 |

接触面に油分やほこり、酸化膜が付着すると信号が正確に伝達されないため、使用前に接触面をエアダスターや接点クリーナーで清掃することが重要です。

また、プローブの劣化がみられる場合には交換しましょう。適切な材質や形状のものを選ぶことで耐久性を向上させられます。

プローブがソケットにしっかり固定されていない場合や、治具が不安定な場合も問題を引き起こします。ソケットや治具を定期的に点検し、必要に応じて修理や交換を行いましょう。特に振動や衝撃が多い環境では、治具や固定装置を使用して安定性を確保することが重要です。

(2)プローブの寿命と交換タイミング

コンタクトプローブの寿命は、使用頻度や測定環境、プローブの材質によって異なります。寿命を正しく見極めて適切なタイミングで交換することは、安定した測定を維持し、トラブルを防ぐうえで非常に重要です。

プローブの寿命を判断する判断材料は、たとえば以下のようなものがあります。

| ・先端の摩耗や損傷 ・メッキの剥がれ ・スプリングの弾力低下など |

特にプローブの先端が摩耗して接触面が平らになると、測定対象との接触が不安定になり、信号取得の精度が低下します。定期的にプローブの先端を目視で点検し、劣化が見られる場合は速やかに交換することが重要です。

またプローブのスプリングが弱くなると、適切な接触圧を維持できなくなり、接触不良の原因となるため、交換しましょう。特にスプリングの復元力が低下していると感じたら、プローブ全体を交換するのが望ましいです。

さらに測定環境も寿命に大きく影響します。例えば、高温や湿度が高い環境で使用されるプローブは、通常よりも早く劣化する傾向があります。そのため過酷な環境での使用時には、通常よりも頻繁に点検を行い、交換時期を早めに設定することが推奨されます。

プローブの交換タイミングを適切に管理するためには使用回数や測定時間を記録し、一定の使用期間ごとに点検するルールを設けると効果的です。特に大量生産ラインでは、プローブの交換を計画的に行うことで、測定エラーや生産停止を未然に防ぐことができます。

(3)メンテナンスで長持ちさせる方法

コンタクトプローブを適切にメンテナンスすることで寿命を延ばし、測定の信頼性を維持することができます。以下のように定期的な清掃や点検を行い、プローブの状態を良好に保つことが重要です。

| プローブの先端部分の清掃 | ・定期的にエアダスターや接点クリーナーを使って清掃 ・特に頻繁に使用するプローブでは、測定ごとに清掃 |

| スプリングやパイプの状態を点検 | ・スプリングの弾力が弱くなっていたり、パイプが損傷したりしている場合、安定した接触が難しくなる可能性 ・部品に異常が見られた場合は、早めに交換することが重要 |

| 保管時は専用ケースや保護カバーを使用 | ・外部からの衝撃やほこりの付着を防ぐ ・湿気の多い場所を避けることで、錆や腐食を防ぐ |

| メンテナンススケジュールを設定 | ・定期的に清掃や点検を実施 ・必要に応じて部品を交換 |

5.コンタクトプローブの活用事例

コンタクトプローブはさまざまな分野で活用されており、それぞれの用途に合わせて設計された製品が利用されています。ここではコンタクトプローブがどのような場面で使用されているのか、事例を紹介します。

(1)基板検査における具体的な使用例

コンタクトプローブは基板検査において不可欠な役割を果たします。

プリント基板(PCB)の品質を評価するためには各回路の通電状態や接続不良の有無を正確に測定する必要があります。この過程でコンタクトプローブは測定対象の基板上の端子やパッドに接触し、電気信号を取得するツールとして活用されます。

基板検査では、特にファインピッチプローブがよく使用されます。プリント基板は近年、より小型化・高密度化が進んでおり、非常に狭いピッチ(接点間隔)に対応できるプローブが求められます。ファインピッチプローブは狭い間隔の端子にも正確に接触して高い測定精度を提供します。また複数のプローブを同時に使用することで、基板全体を効率よく検査できる治具やシステムも一般的です。

さらに基板検査ではプローブの耐久性も重要な要素です。特に大量生産ラインでは、頻繁に繰り返される検査に対応するため、摩耗や劣化に強いプローブが求められます。金メッキやニッケルメッキが施されたプランジャーや高強度のスプリングを備えたプローブがよく選ばれる理由です。

(2)半導体や電子部品検査での応用例

コンタクトプローブは、半導体や電子部品の検査においても重要な役割を果たしています。

半導体検査では、ウェハテストやICチップの電気的特性を評価する際にコンタクトプローブが使用されます。

例えばウェハの製造工程では、各チップの通電確認や性能テストを行うために、プローブカードに取り付けられた複数のプローブが使用されます。このような場面では、非常に狭い接点間隔(ファインピッチ)にも対応できるプローブが求められます。ファインピッチプローブは半導体の微細な端子に正確に接触し、信号を高精度に取得することが可能です。

また電子部品検査では、抵抗やコンデンサ、トランジスタといった部品の電気的特性を評価するためにコンタクトプローブが使用されます。これらの部品は多くの場合、小型で繊細な構造を持つため、プローブの先端形状が測定精度を左右します。尖端型やカップ型のプローブが使用され、正確な接触を実現します。

さらに高周波信号を扱うRF部品の検査では、RFプローブが活躍します。このタイプのプローブは信号の歪みやノイズを最小限に抑える設計が施されており、通信機器やアンテナ部品の性能評価に適しています。

半導体や電子部品検査で使用されるコンタクトプローブは、測定精度だけでなく耐久性も重要です。繰り返しの使用に耐えるために、金メッキやニッケルメッキが施されたプローブが選ばれ、また測定対象や環境に合わせて、プローブの形状や材質を適切に選定することが求められます。

(3)産業機器や自動化装置での使用例

コンタクトプローブは産業機器や自動化装置の分野でも幅広く活用されています。

これらの用途では精密な測定だけでなく、長期間の安定した動作や高い耐久性が求められます。特に工場の生産ラインや品質管理プロセスにおいて、プローブの役割は重要です。

生産ラインでは、自動化された検査装置にコンタクトプローブが組み込まれることで、大量の部品や製品を効率的に検査することが可能になります。例えば自動車部品の生産では、センサーやコネクタ、電子制御ユニット(ECU)などの検査にプローブが使用されます。これらの部品は高精度な測定が求められるため、プローブの接触圧や耐久性が品質管理に直結します。

またロボットアームや自動搬送装置に取り付けられたプローブは、動的な環境下でも正確な測定が可能なため、生産ライン全体の効率が向上し、不良品の発生を最小限に抑えることができます。特にカスタム設計の治具やスタンドを活用することで、測定対象に最適化されたプローブ配置が可能になります。

さらに産業用の耐環境プローブは、高温多湿や粉塵の多い過酷な環境での使用にも対応します。これらのプローブは特殊なメッキや耐熱素材を使用しており、長期間安定した性能を維持する設計となっています。

6.コンタクトプローブの主要メーカーと代表的な製品

コンタクトプローブ市場には多くのメーカーが参入しており、それぞれが特定の用途や特徴に特化した製品を提供しています。

ここではコンタクトプローブを提供する主要メーカーを紹介し、それぞれの代表的な製品と特徴について解説します。

(1)株式会社モリモト

引用:株式会社モリモト公式HP

株式会社モリモトは、半導体検査装置向けのコンタクトプローブを専門に扱うメーカーです。高精度なプローブやファインピッチ対応のプローブなど、幅広い製品ラインナップが特徴です。特に半導体製造装置メーカーとの連携が深く、最先端の製造プロセスに対応した製品を提供しています。

(2)株式会社サンケイエンジニアリング

株式会社サンケイエンジニアリングは、汎用的なコンタクトプローブから、特殊な形状や材質のプローブまで、幅広い製品を製造しています。特に、自動車業界や電子部品メーカー向けのコンタクトプローブに強みを持っています。

(3)株式会社タイセー

引用:株式会社タイセー公式HP

株式会社タイセーは、精密部品の製造メーカーとして知られており、その技術を生かして高品質なコンタクトプローブを製造しています。特に、耐熱性や耐薬品性に優れたプローブや、微細なパターンに対応したプローブが特徴です。

7.コンタクトプローブに関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

コンタクトプローブについても、ぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00