CAD、CAM、CAEとは?違いやメリット、おすすめソフト16選!

近年、デジタル技術の進化により、製造業は急速なデジタル化の波に直面し、製品設計から製造、品質管理まで、あらゆるプロセスが効率化され、スピードアップへの対応が求められています。そしてその中でもCAD(コンピュータ支援設計)、CAM(コンピュータ支援製造)、CAE(コンピュータ支援工学)は、製造業を支える基盤技術として不可欠な存在です。

本記事では、これら3つの技術について特徴や代表的なソフトウェア、導入のポイントをわかりやすく解説します。

CAD、CAM、CAEのコンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.CAD、CAM、CAEとは?

ここでは、CAD、CAM、CAEについて、特徴やメリット、活用事例などを解説します。

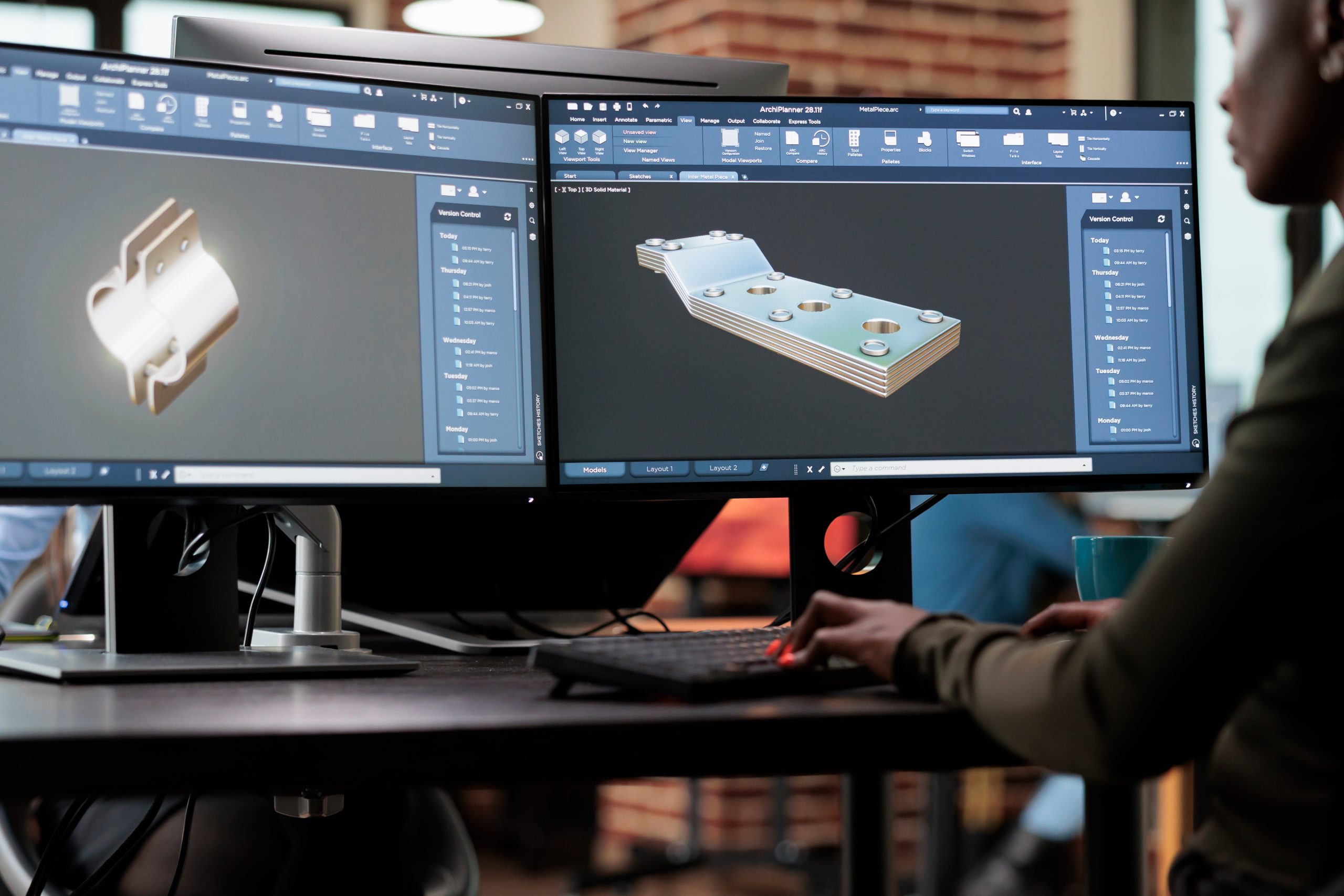

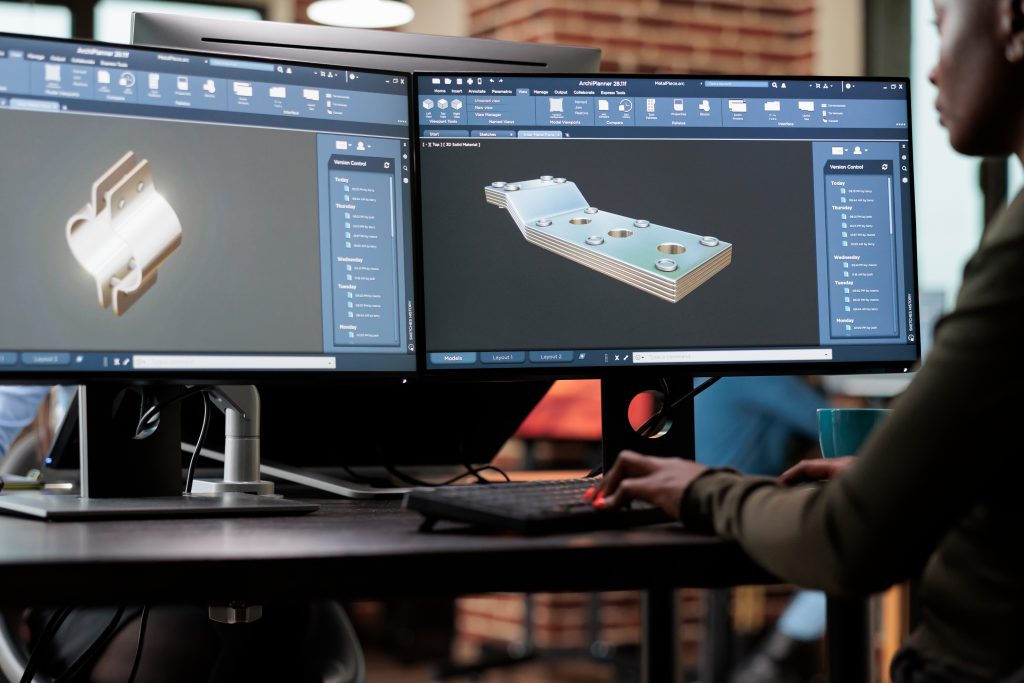

(1)CADとは

CAD(コンピュータ支援設計)は、コンピュータを用いて製品の設計を行う技術です。手描きの図面に代わり、デジタルデータとして設計を行うことで、設計効率の向上や設計最適化が可能になります。

①CADの主な機能

CADの主な機能は以下の通りです。

| 3Dモデリング | 製品の三次元形状を詳細に設計・視覚化。製品設計の精度を高めます。 |

| 図面作成 | 詳細な設計図面を作成し、製造工程に必要な情報を提供します。 |

| デザインソフトウェアの活用 | AutoCADやSolidWorksなどのソフトウェアを使用し、複雑な形状や細かなディテールを正確に表現します。 |

| 設計最適化 | 構造や材料の選定を最適化し、コスト削減や性能向上を図ります。 |

②CADのメリット

CADのメリットは以下の通りです。

| 設計効率の向上 | 手描きに比べて迅速かつ正確に設計が可能。 |

| 精度の向上 | 数値入力に基づく設計により、寸法誤差や設計ミスを減少。 |

| 修正の容易さ | デジタルデータでの設計は、修正や変更が簡単に行えます。 |

| 視覚的な確認 | 3Dモデルを用いることで、設計段階での視覚的な確認が容易になり、製品の完成形をイメージしやすくなります。 |

③CADの活用事例

CADの活用事例を紹介します。

| 機械設計 | 複雑な部品やアセンブリの設計に利用され、高精度な3Dモデリングが求められます。 |

| 建築設計 | 建物の構造や内部レイアウトの設計に使用され、詳細な図面作成が行われます。 |

| 電子機器設計 | 小型で複雑な部品の設計において、高精度な3Dモデリングが必要です。 |

【参考動画】

引用:CADとは?初心者にも分かりやすいようにCADの種類やおすすめのCADを徹底解説

【関連記事】

(2)CAMとは

CAM(コンピュータ支援製造)は、CADで作成された設計データを基に、製造プロセスを自動化する技術です。CNC(コンピュータ数値制御Computer Numerical Control)加工や生産計画の自動化を通じて、製造プロセス自動化と製造コスト削減を実現します。

①CAMの主な機能

CAMの主な機能は以下の通りです。

| 加工プログラムの生成 | CADデータを基に、CNC機械が動作するためのプログラム(Gコードなど)を自動生成します。 |

| 加工シミュレーション | 実際の加工前にシミュレーションを行い、加工プロセスや工具の動きを確認。不良品の発生を防ぎます。 |

| 生産計画の最適化 | 生産ラインのスケジュールや資材の配分を最適化し、効率的な生産計画を実現します。 |

| マシン制御 | CNC機械の動作をリアルタイムで制御し、高精度な加工を実現します。 |

②CAMのメリット

CAMのメリットは以下の通りです。

| 製造プロセスの自動化 | 手作業に比べて迅速かつ正確に加工が行え、生産性が向上します。 |

| コスト削減 | 自動化により人件費や材料費を削減し、製造コスト削減を図ります。 |

| 品質の向上 | 高精度な加工が可能となり、製品の品質が向上します。 |

| 柔軟性の向上 | 設計変更に迅速に対応でき、小ロット生産やカスタマイズ製品の製造が容易になります。 |

③CAMの活用事例

CAMの活用事例を紹介します。

| 金属加工 | 複雑な形状の金属部品を高精度に加工するために利用されます。 |

| 木工加工 | CNC機械を用いた木材の加工により、精密な家具や建具の製造が可能です。 |

| 航空宇宙産業 | 高精度な部品加工が求められる航空機エンジン部品の製造に利用されます。 |

【参考動画】

(3)CAEとは

CAE(コンピュータ支援工学)は、製品の設計段階でシミュレーション解析を行う技術です。構造解析、熱解析、流体解析などを通じて、製品の性能や挙動をコンピュータ上で予測し、設計の最適化を図ります。

①CAEの主な機能

CAEの主な機能は以下の通りです。

| 構造解析 | 製品が受ける応力や変形を解析し、耐久性や安全性を評価します。 |

| 熱解析 | 製品の熱伝導や放熱性能を解析し、過熱や冷却効率を評価します。 |

| 流体解析 | 製品周囲の流体(空気や水など)の流れを解析し、流体解析や空力特性を評価します。 |

| 応力解析 | 材料や構造部品にかかる応力を詳細に解析し、設計の強度を確認します。 |

| マルチフィジックス解析 | 複数の物理現象を同時に解析し、相互作用を考慮した総合的な評価を行います。 |

②CAEのメリット

CAEのメリットは以下の通りです。

| 設計段階での問題発見 | 製造前に設計上の問題点を発見し、修正することで、製造後の不良品を減少させます。 |

| 製品性能の向上 | シミュレーション結果を基に設計を最適化し、製品の性能や効率を向上させます。 |

| 開発期間の短縮 | 実験を行う前に仮想的なテストを実施することで、開発期間を短縮します。 |

| コスト削減 | 実物試作や実験の回数を減らすことで、開発コストを削減します。 |

③CAEの活用事例

CAEの活用事例を紹介します。

| 自動車産業 | 車両の衝突安全性やエンジンの熱効率を解析し、安全性と燃費性能を向上させます。 |

| 電子機器産業 | 電子機器の放熱設計を解析し、安定した動作を実現します。 |

| 航空宇宙産業 | 航空機の空力特性やエンジン部品の耐久性を解析し、高性能な航空機の開発に貢献します。 |

【参考動画】

引用:「CAEって何?」90秒でわかるCAE解析!【株式会社日本アムスコ】

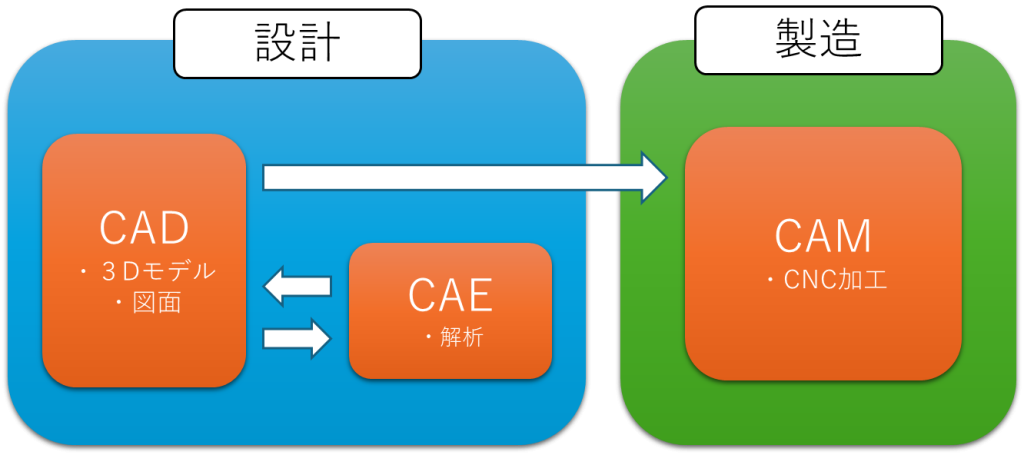

2.CAD、CAM、CAEの違いと関連性

CAD、CAM、CAEはそれぞれ異なる目的と機能を持つ技術ですが、相互に連携することで製品開発と製造プロセス全体の効率化と品質向上を実現します。

ここではCAD、CAM、CAEの違いと関連性、連携例を解説します。

(1)CAD、CAM、CAEの違い

①目的の違い

CAD、CAM、CAEの目的の違いは以下の通りです。

| CAD | 製品の設計・モデリングに焦点を当て、製品設計の基礎を築きます。 |

| CAM | CADで作成された設計データを基に、実際の製造プロセス自動化を行います。 |

| CAE | 設計段階で製品の性能や挙動をシミュレーション解析し、設計の最適化や問題点の発見を行います。 |

②使用タイミングの違い

CAD、CAM、CAEの使用タイミングの違いは以下の通りです。

| CAD | 製品開発の初期段階で使用され、設計の基礎を構築します。 |

| CAE | CADで設計された製品の性能を評価するため、設計の検証段階で使用されます。 |

| CAM | CAEによって最適化された設計データを基に、製造プロセスを実行する段階で使用されます。 |

(2)CAD、CAM、CAEの関連性

CAD、CAM、CAEは、それぞれ独立した技術でありながら、連携することで相乗効果を発揮します。

①データの連携

CAD、CAM、CAEのデータの連携は以下の通りです。

| CADからCAMへ | CADで設計された3Dモデルは、CAMにおいてCNC加工プログラムの生成に利用されます。 |

| CADからCAEへ | CADデータは、CAEにおいてシミュレーション解析の基礎データとして使用されます。 |

| CAEからCADへ | CAEの解析結果は、CADにフィードバックされ、設計の修正や最適化に活用されます。 |

②製品ライフサイクルの統合

製品ライフサイクル管理(PLM)システムは、CAD、CAM、CAEのデータを統合管理し、製品開発の全過程を効率化します。PLMにより、設計データの一元管理やバージョン管理が容易になり、チーム間の協働作業がスムーズに行えます。

また、デジタルツインは物理的な製品やプロセスを仮想空間で再現したもので、製造プロセスの最適化やリアルタイムモニタリングに利用されます。CAD、CAM、CAEのデータを統合し、実際の製造プロセスと連動させることで、製品の性能向上や生産効率の最大化が図れます。

(3)具体的な連携例

①設計と解析の連携

CADで設計された3DモデルをCAEに取り込み、構造解析や熱解析を実施。解析結果を基にCADで設計を修正し、再度解析を行うことで、最適な設計を実現します。

②設計から製造へのシームレスな移行

CADで完成した設計データをCAMに取り込み、自動的にCNC加工プログラムを生成。これにより、設計から製造への移行がスムーズになり、製造プロセス自動化と製造コスト削減を実現します。

③製品ライフサイクル全体の最適化

PLMシステムを通じてCAD、CAM、CAEのデータを一元管理。設計変更が製造プロセスや解析結果に即座に反映されることで、製品ライフサイクル全体の効率化と品質向上が図れます。

3.CAD、CAM、CAEの導入メリット

CAD、CAM、CAEの導入により、設計の迅速化と正確化、製造の自動化と生産性向上が可能になります。また、シミュレーションによる開発期間の短縮とコスト削減が実現し、開発サイクルが短縮されることで市場投入までの時間が短くなり、企業の競争力が強化され、効率的な製造プロセスが確立されます。

ここではCAD、CAM、CAEの導入による主なメリットを詳しく解説します。

(1)設計効率の向上

CADを導入することで、手描きの設計図面に比べて迅速かつ正確な設計が可能となります。3Dモデリングにより、製品の形や機能を視覚的に確認できるため、設計効率の向上が実現します。また、設計最適化機能を活用することで、最適な設計を短時間で行うことができます。

(2)製造コスト削減

CAMを活用することで、製造プロセス自動化が実現し、CNC加工や生産計画の自動化により人件費や材料費の削減が可能となります。加工シミュレーションを事前に行うことで、不良品の発生を防ぎ、再加工費用を削減します。これにより、総合的な製造コスト削減が達成されます。

(3)製品品質の向上

CAEを用いたシミュレーション解析により、製品の構造解析や熱解析、流体解析を通じて設計段階での問題点を発見・修正することができます。これにより、製品の品質向上が実現し、耐久性や安全性が向上します。また、応力解析を通じて製品の強度や信頼性を確保します。

(4)開発サイクル短縮

CAD、CAM、CAEの連携により、設計から製造、品質管理までの一連のプロセスが効率化されます。製品開発の各段階でデータがスムーズに連携し、設計変更や解析結果のフィードバックが迅速に行えるため、開発サイクル短縮が実現します。これにより、製品の市場投入までの時間が短縮され、競争力が向上します。

(5)エラー削減

CAD、CAM、CAEを活用することで、設計ミスや製造プロセスでのエラーを事前に発見・修正することが可能です。特にCAEによるシミュレーション解析は、製品の応力解析や流体解析を通じて、設計段階での潜在的な問題を洗い出します。これにより、製造後の不良品やトラブルを大幅に削減し、エラー削減と製品品質向上に寄与します。

4.CAD、CAM、CAEの導入課題と解決策

CAD、CAM、CAEの導入には多くのメリットがありますが、同時にいくつかの課題も存在します。ここではCAD、CAM、CAEの導入における課題と、克服するための解決策について詳しく解説します。

(1)初期投資とコスト

CAD、CAM、CAEの導入には、ソフトウェアの購入費用やハードウェアの導入費用が必要です。特に高機能なソフトウェアや専用のハードウェアは高額になることがあります。

解決策として以下が考えられます。

| クラウドベースのソフトウェア利用 | 初期投資を抑えるために、クラウドベースのCAD、CAM、CAEソフトウェアを検討します。サブスクリプションモデルなら、初期費用を低く抑えつつ、必要な機能を柔軟に利用できます。 |

| 段階的導入 | 全ての機能を一度に導入するのではなく、必要な機能から段階的に導入することで、コストを分散させます。 |

(2)技術習得と人材育成

新しい技術を効果的に活用するためには、専門的な知識とスキルを持つ人材の育成が不可欠です。ソフトウェアの操作方法や解析手法の習得には時間と労力がかかります。

これらの解決策として以下が考えられます

| トレーニングプログラムの導入 | ベンダーが提供する公式トレーニングプログラムやオンライン講座を活用し、社員のスキル向上を図ります。 |

| 外部専門家の活用 | 専門的な知識を持つコンサルタントや外部トレーナーを招き、実践的なトレーニングを実施します。 |

| 社内勉強会の開催 | 社内で定期的に勉強会やワークショップを開催し、知識の共有とスキルの向上を促進します。 |

(3)システム統合の難しさ

既存のシステムや他のソフトウェアとの統合が難しい場合、データの互換性やプロセスの一貫性が損なわれる恐れがあります。

これらの解決策として以下が考えられます。

| PLMシステムの導入 | 製品ライフサイクル管理(PLM)システムを導入し、CAD、CAM、CAEのデータを一元管理します。これにより、異なるソフトウェア間でのデータ連携が容易になります。 |

| APIやプラグインの活用 | ソフトウェアが提供するAPIやプラグイン機能を活用し、他のシステムとの統合を自動化します。 |

| データフォーマットの統一 | 互換性のあるデータフォーマット(例:STEP、IGES)を使用し、データ変換の手間を削減します。 |

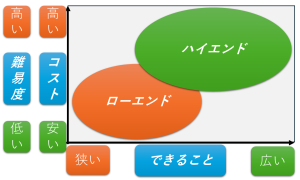

5.CAD、CAM、CAEの代表的なソフトウェア16種類を比較

市場には多種多様なCAD、CAM、CAEソフトウェアが存在します。それぞれのソフトウェアには独自の特徴や強みがあり、製品設計や製造プロセス自動化において最適な選択が求められます。

以下の一覧表では、代表的なソフトウェアを比較し、その特徴を解説しています。

| ソフト名 | 対応 | 特徴 | メリット | デメリット | |

| 1 | AutoCAD | CAD | 2Dおよび3D設計が可能な汎用デザインソフト。建築、機械、電気など幅広い分野で使用。 | 汎用性が高く、多くの業界で利用。豊富なライブラリとカスタマイズ機能。 | 高価なライセンス費用。複雑な機能が初心者には難しい場合がある。 |

| 2 | SolidWorks | CAD, CAE | 3Dモデリングに強みを持ち、直感的な操作性。アセンブリやシミュレーション機能も充実。 | 直感的な操作で設計が容易。豊富なコミュニティと教育リソース。 | 高価なライセンス費用。高性能なハードウェアが必要。 |

| 3 | CATIA | CAD | 高度な3Dモデリングとサーフェス設計が可能。航空宇宙、自動車、造船などで広く使用。 | 高度な設計機能と多機能性。大規模なプロジェクトにも対応。 | 非常に高価。学習曲線が急。 |

| 4 | Autodesk Fusion 360 | CAD, CAM, CAE | クラウドベースの統合型ソフトウェアで、設計から製造、シミュレーションまで対応。 | コストパフォーマンスが高く、中小企業に適している。クラウド機能で共同作業が容易。 | インターネット接続が必須。高度な機能は有料アドオンが必要。 |

| 5 | Siemens NX | CAD, CAM, CAE | 高度な3Dモデリング、アセンブリ設計、PLM統合を提供。大規模プロジェクト向け。 | CAD、CAM、CAEの統合環境。高度な機能とカスタマイズ性。 | 高額なライセンス費用。導入と運用が複雑。 |

| 6 | PTC Creo | CAD | パラメトリック設計機能が強力。VRやARとの統合機能を提供。 | 拡張性が高く、PTC製品との連携がスムーズ。複雑な製品設計に対応。 | 高価。学習曲線が急。 |

| 7 | Mastercam | CAM | CNC加工に特化した高機能なCAMソフト。多軸加工や複雑な加工パスが作成可能。 | 高機能で多様な加工に対応。カスタマイズ性が高い。 | 高価。学習曲線が急。 |

| 8 | EdgeCAM | CAM | ユーザーフレンドリーなインターフェースと高度な加工機能。多様な素材に対応。 | 使いやすいインターフェース。自動工具選択や加工シミュレーション機能が充実。 | 特定の機能は追加費用が必要。特定の機械に依存する場合がある。 |

| 9 | SolidCAM | CAM | SolidWorksと統合されたCAMソリューション。高速ツールパス生成とリアルタイムシミュレーションを提供。 | SolidWorksとの連携がシームレス。直感的な操作性で効率的な生産を支援。 | SolidWorksが必要。高価なライセンス費用。 |

| 10 | GibbsCAM | CAM | 使いやすさと高度な機能性を両立。2Dおよび3D加工に対応し、複雑な部品の加工も容易。 | 使いやすいインターフェース。中小企業や教育機関にも適したコストパフォーマンス。 | 一部高度な機能は別途費用が必要。大規模な製造現場には不向き。 |

| 11 | ANSYS | CAE | 総合的なシミュレーション解析ソフト。構造解析、流体解析、熱解析など多岐にわたる機能を提供。 | 高精度な解析結果。広範な用途に対応し、様々な産業分野で信頼されている。 | 高価。複雑で習得に時間がかかる。 |

| 12 | ABAQUS | CAE | 高度な非線形解析に強みを持つCAEソフト。材料の複雑な挙動や大変形の解析に適している。 | 非線形解析に優れ、自動車や航空宇宙分野での応用が多い。 | 高価。操作が複雑で学習が難しい。 |

| 13 | Siemens NX CAE | CAE | CADと連携した統合型CAEソリューション。構造解析、熱解析、流体解析など多様な解析機能を提供。 | CADとのシームレスな連携。大規模なシステムとの統合が容易で、企業全体の設計プロセスを最適化。 | 高価。複雑で習得が難しい。 |

| 14 | COMSOL Multiphysics | CAE | マルチフィジックス解析が可能な柔軟なCAEソフト。カスタマイズ可能なモジュール構成で特定の解析ニーズに対応。 | 柔軟性が高く、特定の解析ニーズに対応可能。学術研究から産業応用まで幅広く利用。 | 高価。操作が複雑で習得に時間がかかる。 |

| 15 | Altair HyperWorks | CAE | 高性能な最適化機能と多様なシミュレーションツールを提供。構造解析、流体解析、電磁解析など多岐にわたる分野に対応。 | 強力な最適化機能。大規模なデータセットや複雑なモデルの解析に適している。 | 高価。操作が複雑で習得に時間がかかる。 |

| 16 | SolidWorks Simulation | CAE | SolidWorksと統合された使いやすいCAEツール。構造解析、熱解析、流体解析など基本的なシミュレーション機能を提供。 | SolidWorksとの統合がシームレス。中小企業や設計エンジニアに適したコストパフォーマンス。 | 高度な解析には制限がある。大規模な解析には不向き。 |

6.ソフトウェア選定のポイント

CAD、CAM、CAEソフトウェアの選定は、製造業における製品開発と製造プロセスの効率化・高度化に直結するため非常に重要です。ここでは、ソフトウェア選定時に考慮すべき主要なポイントを詳しく解説します。

(1)自社のニーズに合った機能

①業界特性と製品の種類に応じた機能

各業界や製品には固有の設計・製造要件があります。例えば以下の表のように、自動車業界では複雑なアセンブリ設計や耐久性解析が求められる一方、電子機器では高精度な微細設計が必要です。自社が属する業界や製品の特性に応じて、必要な機能を持つソフトウェアを選ぶことが重要です。

| 自動車業界 | 高度なアセンブリ機能や動的解析機能を備えたソフトウェア(例:CATIA、Siemens NX)。 |

| 電子機器業界 | 高精度な3Dモデリングと熱解析機能が充実したソフトウェア(例:SolidWorks、ANSYS)。 |

②必要な機能の洗い出し

ソフトウェア選定においては、まず自社の業務プロセスを詳細に分析し、必要な機能を明確にすることが不可欠です。以下のステップで機能を洗い出しましょう。

③将来的な拡張性

技術の進化や市場の変化に対応するため、選定するソフトウェアが将来的な拡張性を持っているかを確認しましょう。モジュール追加や機能拡張が容易であること、ベンダーが定期的にアップデートを提供していることが重要です。

(2)予算とコストパフォーマンス

①初期投資とランニングコストのバランス

ソフトウェアの選定において、初期導入費用だけでなく、ライセンス費用、メンテナンス費用、トレーニング費用などのランニングコストも考慮する必要があります。総所有コスト(TCO: Total Cost of Ownership)を計算し、長期的な視点でコストパフォーマンスを評価しましょう。

②ライセンス形態の比較

ソフトウェアには様々なライセンス形態が存在します。自社の利用形態に最適なライセンスを選ぶことで、コストを最適化できます。

主なライセンス形態の例は以下の通りです。

| 永続ライセンス | 一度購入すれば継続的に使用可能。ただし、アップデートやサポートは別途費用がかかる場合が多い。 |

| サブスクリプションライセンス | 定期的な料金を支払うことで、最新バージョンやサポートを受けられる。初期費用が低く抑えられる。 |

| ユーザー数ベースのライセンス | 同時に使用するユーザー数に応じて料金が変動。 |

③総所有コスト(TCO)の考え方

TCOは、ソフトウェアの導入から運用、保守までの全てのコストを含みます。以下の項目を考慮してTCOを算出しましょう。

| 初期導入費用 | ソフトウェア購入費用、ハードウェア費用、導入支援費用 |

| 運用費用 | ライセンス更新費用、クラウド利用料 |

| 保守費用 | サポート契約費用、トレーニング費用 |

| 間接費用 | 操作ミスによる損失、業務効率低下による機会損失 |

(3)ユーザビリティとサポート体制

①直感的な操作性の重要性

ソフトウェアの操作性は、導入後の業務効率に直結します。直感的なインターフェースを持ち、学習コストが低いソフトウェアは、短期間での習熟が可能となります。

評価ポイントは以下の通りです。

| ユーザーインターフェース(UI) | 分かりやすく整理されたメニューやツールバー。 |

| 操作の一貫性 | 各機能間での操作方法が統一されているか。 |

| カスタマイズ性 | ユーザーごとに作業環境をカスタマイズできるか。 |

②トレーニングや学習リソースの充実

ソフトウェアを効果的に活用するためには、十分なトレーニングが必要です。ベンダーが提供するトレーニングプログラムやオンラインリソースの充実度を確認しましょう。

提供されるリソースの例は以下の通りです。

| 公式マニュアル | 詳細な操作ガイドやFAQ |

| オンラインチュートリアル | 動画やウェビナー形式の学習コンテンツ |

| 認定プログラム | 技術者のスキルを証明する認定資格 |

| ユーザーコミュニティ | フォーラムやディスカッションボードでの情報共有 |

③カスタマーサポートの質と対応速度

問題が発生した際に迅速かつ的確なサポートを受けられるかは、運用の安定性に大きく影響します。ベンダーのサポート体制を事前に確認し、サポート内容や対応時間、対応方法(電話、メール、チャット)を評価しましょう。

評価ポイントの例は以下の通りです。

| サポートチャネル | 電話、メール、チャット、オンサイトサポートの有無 |

| 対応時間 | 24時間毎日の対応か、平日のみ、時間制限ありか |

| サポートの質 | 技術者の専門知識や問題解決能力 |

(4)ソフトウェア選定のための情報を比較

5章で紹介した各ソフトについて、選定するための参考情報を以下にまとめます。

| ソフト名 | 対応 | 販売元 | 価格帯 | 学習 難易度 |

システム 要件 |

|

| 1 | AutoCAD | CAD | オートデスク | 月額約 ¥23,000 ~ 永続ライセンスで約 ¥200,000 | 中〜高 | 中 |

| 2 | SolidWorks | CAD, CAE | ダッソー・システムズ | 永続ライセンスで約 ¥400,000 ~ | 中 | 中 |

| 3 | CATIA | CAD | ダッソー・システムズ | 年額約 ¥1,400,000 ~ | 高 | 高 |

| 4 | Autodesk Fusion 360 | CAD, CAM, CAE | オートデスク | 月額約 ¥6,500 | 低〜中 | 中 |

| 5 | Siemens NX | CAD, CAM, CAE | シーメンス | 年額約 ¥1,400,000 ~ | 高 | 高 |

| 6 | PTC Creo | CAD | PTC | 永続ライセンスで約 ¥240,000 ~ | 高 | 中 |

| 7 | Mastercam | CAM | CNC Software, Inc. | 永続ライセンスで約 ¥390,000 ~ | 高 | 高 |

| 8 | EdgeCAM | CAM | Hexagon Manufacturing Intelligence | 永続ライセンスで約 ¥500,000 ~ | 中〜高 | 中 |

| 9 | SolidCAM | CAM | SolidCAM Ltd. | 永続ライセンスで約 ¥350,000 ~ | 中〜高 | 中 |

| 10 | GibbsCAM | CAM | Gibbs and Associates | 永続ライセンスで約 ¥280,000 ~ | 中 | 中 |

| 11 | ANSYS | CAE | ANSYS, Inc. | 永続ライセンスで約 ¥5,500,000 ~ | 高 | 高 |

| 12 | ABAQUS | CAE | Dassault Systèmes | 永続ライセンスで約 ¥6,600,000 ~ | 高 | 高 |

| 13 | Siemens NX CAE | CAE | シーメンス | 永続ライセンスで約 ¥5,500,000 ~ | 高 | 高 |

| 14 | COMSOL Multiphysics | CAE | COMSOL | 永続ライセンスで約 ¥780,000 ~ | 高 | 高 |

| 15 | Altair HyperWorks | CAE | Altair Engineering | 永続ライセンスで約 ¥4,400,000 ~ | 高 | 高 |

| 16 | SolidWorks Simulation | CAE | ダッソー・システムズ | 永続ライセンスで約 ¥550,000 ~ | 中 | 中 |

7.CAD、CAM、CAEの最新トレンド

製造業におけるCAD、CAM、CAEの技術は日々進化しており、最新のトレンドを把握することが競争力を維持・向上させるために重要です。ここでは、現在注目されている最新トレンドについて詳しく解説します。

(1)自動化技術の進化

製造プロセス自動化は、ロボティクスやAI技術の進化とともに加速しています。自動化技術により、生産ラインの効率化や人為的ミスの削減が可能となり、より高品質な製品の安定供給が実現します。

例えば以下のような具体例が挙げられます。

| AIによる最適化 | AIを活用した生産計画の最適化や、機械の予知保全により、生産効率と機械の稼働率が向上する。 |

| ロボットアームの導入 | 高精度なCNC加工や組立作業を自動化し、生産性を向上させる。 |

(2)3Dソリューションの拡大

3Dプリンティングやプロトタイピング技術の進化により、製品の開発スピードが飛躍的に向上しています。これにより、短期間での試作品作成や迅速な設計変更が可能となり、市場の変化に迅速に対応できるようになっています。

たとえば以下のような具体例が挙げられます。

| 迅速なプロトタイピング | 3Dモデリングから即座に3Dプリンターで試作品を製作し、設計の検証や改良を迅速に行う。 |

| カスタマイズ製品の製造 | 個々の顧客ニーズに合わせたカスタマイズ製品を短期間で製造する。 |

(3)AIやIoTとの融合

AI(人工知能)やIoT(モノのインターネット)との融合により、CAD、CAM、CAEの機能はさらに高度化しています。これにより、製造プロセスのリアルタイムモニタリングやデータ分析が可能となり、さらなる効率化と品質向上が期待されています。

たとえば以下のような具体例が挙げられます。

| AIによる設計支援 | AIを活用して設計最適化を自動化し、最適な設計パラメータを提案する。 |

| IoTによるデータ収集 | 製造現場の各機械からリアルタイムでデータを収集し、製造プロセス自動化や品質管理に活用する。 |

(4)クラウドベースのソフトウェア

クラウドベースのCAD、CAM、CAEソフトウェアが普及し、場所を問わずに作業が可能となっています。これにより、システム統合やデータ管理が容易になり、チーム間の協働作業がスムーズに行えます。

たとえば以下のような具体例が挙げられます。

| クラウドコラボレーション | 複数のエンジニアがリアルタイムで同じ3Dモデリングデータを編集できる。 |

| データ管理の一元化 | クラウド上で設計データや製造データを一元管理し、バージョン管理やアクセス制限を容易にする。 |

8.CAD、CAM、CAEに関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

CAD、CAM、CAEについても、ぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00