プロセス設計とは?生産技術との違いやメリット、事例と具体的な流れ

今日の厳しい経済状況の中で、業務改善と業績回復の求められる続ける時代を迎えています。経済への不安が漂う中、不確かな手法での業務改革は実現不可能でしょう。そんな今だからこそ「プロセス設計」が必要とされています。

製造現場において、より効率的で品質の高い作業を実現し、競争力を維持・強化するためには、プロセス設計の理解と実践が不可欠です。

本記事では、その基本から事例、導入メリットやプロセス設計の流れを分かりやすく解説し、現場へのプロセス設計提供までを紹介します。

経済の荒波に立ち向かい、未来に向けての持続可能な成功を築くための一助として、プロセス設計の全容をご覧ください。

また、もしコンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.プロセス設計とは?特徴と生産技術との違い

プロセス設計とは、組織が掲げる目標や目的達成するために行う一連の手順や活動を計画し、プラントの全体最適化を実現するためのプロセスを設計することです。

プロセス設計という言葉は比較的新しい造語ですが、原点と呼べる手法は1911年に科学的管理法の父と呼ばれるフレデリック・テイラーが発表した論文The Principles of Scientific Management(科学的管理の原則)で発表されました。彼が示した生産プロセスや仕事の標準化、合理的な管理というアプローチが、経済社会で実践され昇華し、現在のプロセス設計という優れた手法を生んだとも言えます。

(1)プロセス設計はあらゆるビジネスを最適化する

プロセス設計の主な特徴は、業績向上を念頭に置いた全体最適化にあります。

企業や組織が最優先すべき安全やコンプライアンスはもちろん、効率性、効果的なリソース利用、品質向上を網羅し最善のアプローチを行います。この手法は、組織が追求する戦略的な目標や価値の具現化し、適切なステップやタスクの流れを明確に定義することで、業績向上を実現します。

もともとプロセス設計の実現は難度が高く、専門性を問われるものですがIT化(Information Technology)・DX化(Digital Transformation)が求められる現在は、プロセス設計構築にはより高度な知識と技術、経験が必要とされています。

(2)生産技術と何が違うのか

生産技術は、製造プロセスや生産現場において、物理的な製造方法や加工技術に焦点を当てたものです。これは、機械や設備、生産ラインの設計や運用などです。化学工学の知識をもとにマテリアルの選定や属人化リスクを回避するためのIT化を行うなど、実際の生産活動に関連する技術的なアプローチを指します。つまり、製造業において活躍しているのが生産技術です。

本来プロセス設計と生産技術は異なる概念でした。プロセス設計とは製造業のみではなく、様々なビジネスプロセス、サービスプロセスに適用できます。しかし、現在ではプロセス設計はプラント(工場や設備)を設計するものとして、生産技術とほぼ同義として扱われることが多くなっています。

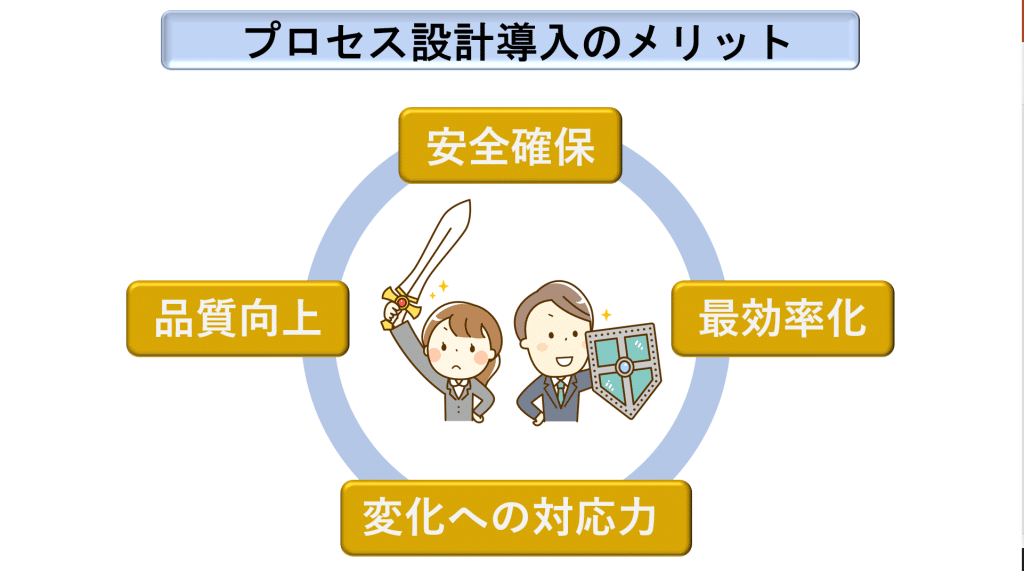

2.プロセス設計導入のメリットと負担増

プロセス設計とは一体どんなメリットををもたらすのか?

プロセス設計は生産における全てを最適化するため、安全・品質・効率の向上はもちろん、変化への対応性も向上させることが可能です。しかし、改革と呼べるほどのシステムにはメリットだけでなく、負担もとなることも存在します。

(1)メリット

①安全確保

人が関わる以上、最優先されるべきものが安全です。

プロセス設計における全体最適化では、業務に潜むリスクを事前に洗い出し排除する必要があります。人員を配置して業務を回す以上、設備や工程、作業単体の危険性はもちろんヒューマンエラーによる事故も稼働前に防ぐ体制を作る事が最善です。

潜在的な危険予知に関しては、豊富な知識と経験をもつプロフェッショナルの手腕が活かされます。

②品質向上

プロセス設計により、業務のスタートエンドを通して一貫性のある手順が確立されます。これは標準品質を確保した手順が初期段階で確保されるため、業務全体の品質管理が恒久的に向上することを意味しています。

業務全体を通し俯瞰によるプロセス設計が、バラツキのない品質向上を約束します。

③最効率化

プロセス設計は、手順や活動の最適化を前提として効率を向上させるため、作業のスムーズな進行やリソースの効果的な利用が期待できます。

現場視点のみの生産プロセスだけでは終わらず、事業目標を見据え、製造現場以外のビジネスプロセスや物資の調達から市場へのサービス提供まで包括した効率改善を実現します。

④変化への適応性

プロセス設計は継続的な改善を促進するため、変化する状況や市場の要求に適応しやすい構造を提供します。

恒久的な効果はもちろん、絶えず変動する市場へ耐える体制づくりもプロセス設計における大きな効果です。プロセス設計のような専門的な技術を提供する専門家であれば、迅速で柔軟な運用と保全までをカバーし、より高い成果を生み出します。

(2)負担となること

プロセス設計の導入はメリットばかりでなく、以下に挙げるように、負担を伴う部分もあります。

①導入コストと時間

プロセス設計の導入には初期投資と時間が必要です。

新規であればゼロからの構築が必要です。また、既存のプロセスを改善する場合ならば、複雑化してしまった業務プロセスの現状調査と把握からコストをかける必要があります。

対象となる事業規模や業務内容に左右されますが、企業が自力で効果を上げるには莫大な初期投資と、トライ&エラーを繰り返す時間が必要となるのは間違いないでしょう。

②技術的な専門知識の要求

プロセス設計導入には高度な知識と技術、そして経験を必要とします。

多くの企業は組織内にプロセス設計のスキルが存在しないため、業務の最適化が行えていないという現状があります。改善のための人材育成にもコストは発生し、かつコストをかけて自社内で育成を行っても、効果的な人材育成ができるという保証はありません。

3.プロセス設計の成功事例

生産に対してメスを入れ、実際にプロセス設計によって成功した事例を紹介します。本来は製造業に用いられるイメージのプロセス設計ですが、本項目で紹介する事例は製造業で培われたプロセス設計を導入し、外食産業で成果を上げた実例です。

株式会社ロック・フィールド

引用:日経XTECH様 改革の軌跡 あのプロジェクトの舞台裏より

https://xtech.nikkei.com/it/article/COLUMN/20090709/333536/

コロッケ販売の「神戸コロッケ」や高級総菜店「RF1(アール・エフ・ワン)」、野菜ジュースの「ベジテリア」等、全国に300店以上展開するロック・フィールドは、2001年12月にトヨタ自動車から業務改善のプロを招聘し業務改革を行いました。

株式会社ロック・フィールドは自社で野菜や肉、魚などの素材調達から総菜の生産、店舗への商品配送、販売までを一貫して手がけており、神戸市、静岡県磐田市、川崎市に3つの工場を構えています。

これらの拠点ではここ数年でトヨタ流企業改革が浸透し、生産や配送の現場では、「かんばん」の導入や自動倉庫の削減など、劇的な変革が行われています。生ものの総菜工場であっても、顧客の需要に合わせてジャスト・イン・タイムで商品を生産・配送しました。また、商品の鮮度を維持しつつ、工場や物流、店舗の生産性を向上させ、同時に生ものに伴う廃棄ロスを削減しました。

第23回優良外食産業表彰農林水産大臣賞 受賞

引用:株式会社ロック・フィールド

そして2015年3月、農林水産省主催の「第23回優良外食産業表彰」に、特筆すべき業績を挙げた企業として「株式会社ロック・フィールド」が輝きました。

この表彰は、外食産業者等が取り組む優れた事例を通じて、食生活を通じた国民生活の健康で豊かな社会への貢献と地域の活性化を促進することを目的としています。

受賞者は農林水産大臣賞(新規業態・人財開発部門)を授与され、農林水産業と連携し、消費者ニーズへの柔軟な対応や環境への配慮、創意工夫を凝らした事業において模範とされました。

4.動画紹介

ここではプロセス設計についての紹介動画を二つご案内します。

(1)脳に刻むべきプロセス設計6つの定跡【業務改革】#93

引用:https://www.youtube.com/watch?v=J55nVnD3zSc&t=35s

こちらの動画では、プロセス設計における定石を解説しています。

まず最初に目標から手段への順序が重要であると解説しています。

目標を具体的に定義し、達成基準と期限を設定。この目標の定義が先行し、その後に最適な手段の選択と実行が行われます。手段を選択する前にまず目標を明確にし、目標に基づいて手段を選択することが重要です。

逆に、具体的な目標の定義が欠けると手段に飛びつく傾向があると解説されています。

他にも取り組む中で迷ったり複数の選択肢がある場合の注意点、全体を俯瞰する重要などを6つの定石として紹介されているので、詳細は動画をご覧ください。

(2)自分の仕事、ちゃんと把握できてる?業務改善・業務可視化について教えます!

引用:https://www.youtube.com/watch?v=AALLv1giSYE

業務可視化、プロセスマイニングの解説動画です。

一般的に、プロセス設計は新しいビジネスプロセスを創造する段階で重要であり、プロセスマイニングは既存のプロセスを詳細に分析し、改善の機会を見つけ出すために役立つと言われています。

プロセスマイニングは、実際にプロセスがどのように実行されているかを客観的に理解する手段として、プロセス設計の前後に使用されることもある手法です。

動画では生産性向上や意識改革、風土改革を実施し、業務の可視化の重要性に焦点を当てています。業務の肥大化や見えない仕事の増加が、効率低下や評価の歪みになる可能性を示し、DXやデジタル化の難しさ、業務可視化には業務棚卸表や業務フロー図を用い、IPOを意識して粒度を揃えることなど多くの課題を解説。これらの問題を解決するため、プロセスマイニング手法の優位性が紹介されています。

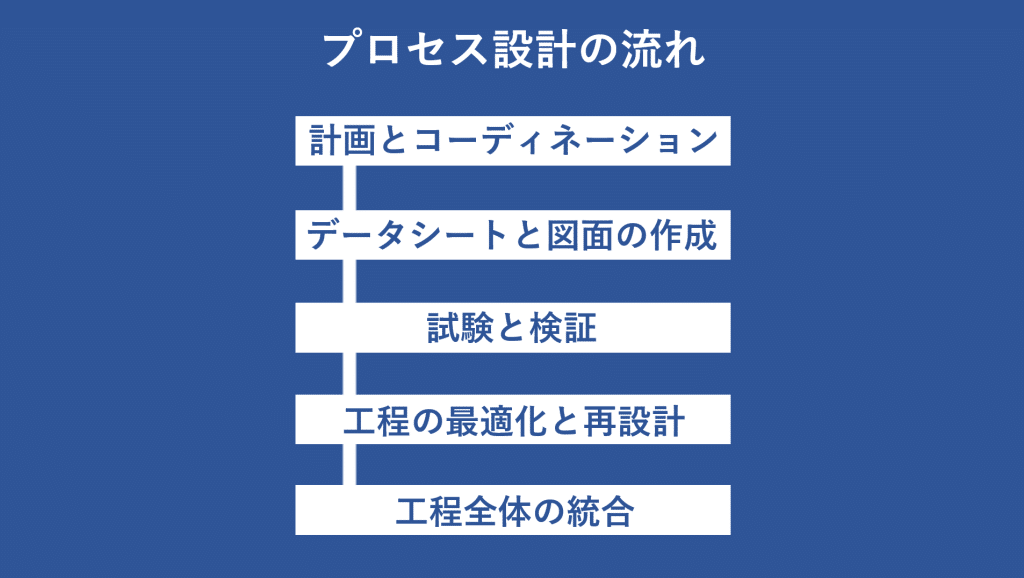

5. プロセス設計の流れ

プロセス設計の具体的な流れです。プロセス設計はトヨタ生産方式のように改善手法として実績があり堅実な手法ですが、業績向上と全体最適化を念頭に置いているため、複合的で膨大な作業です。わかりやすく5ステップの概要にまとめたものを紹介します。

(1)計画とコーディネーション

プロセス設計の計画とコーディネーションは、緻密なプランニングが不可欠です。

現状の理解と評価、目標の設定、要件の収集、ベストプラクティスの調査などを行いますが、本項目で重要なものは基本設計条項です。

基本設計条項には、プラントの円滑な運営と効果的な生産を確保するために検討すべきさまざまな要素が含まれます。これには、プラントの設備や機器の信頼性、保守計画、セキュリティ対策、作業環境の安全性、品質管理プロセス、緊急時の対応策、そして環境への影響評価などが含まれます。

これらの要素を適切に考慮し、基本設計条項に組み込むことで、プラントは安定性を維持し、法規制や品質基準への遵守を確保できます。

全体最適化を前提とした総合的なアプローチでこれらの要素を検討することが、プロセス設計の成功と持続可能な運営の鍵となります。

(2)機器に関するデータシートと図面の作成

機器データシートは各機器の仕様や性能を明確にし、設計図はプラント内の配置を視覚的に表現します。部材調達や図面設計では欠かせない作業です。

またプロセスマッピングによって業務を明確にし、改善提案を行います。

これらの作業は効率的で効果的なプロセス設計に不可欠であり、本項目が明確であれば各関係部門との業務連携をあらかじめ促進する働きも期待できます。

(3)試験と検証

実装において重要なフェーズです。

具体的な実施計画を策定し、それを厳密に実行・監視することでシステムやプロセスの効果を確認します。

現場においては生産ラインを実際に稼働させ、少量生産から不具合の観測と分析、検証や対策を行います。

段階的な目標を確実にクリアしていくことで、品質と効率性を実現していきます。

(4)工程の最適化と再設計

試験と検証を完了したら、プラントを本格的に稼働し課題へ対応します。

試験と検証ではマイナス要素となる問題を解決し、本項目では生産に対してプラス要素を加えるために課題をクリアします。

生産ラインの最適化を目指した再設計には、原料や素材の選定や調達方法、設備や評価基準など様々な要素を複合的に判断し改善へと導きます。

(5)工程全体の統合

工程全体の統合は、プロセス設計の最終段階です。

異なる部門が協力し、全てのステークホルダーが一体となる重要な工程です。

ここでは、各工程や機能が円滑に連携し、これまで実施してきた工程をすべて連動させる必要があります。

そのためプロセス設計を提供するエンジニアには、関係者全てに対して情報の共有やコミュニケーションを強化し、プロジェクト全体を継続的に改善し最適化する手腕が求められます。

6.プロセス設計のご相談ならFAプロダクツにおまかせ

プロセス設計は、製造現場において、より効率的で品質の高い作業を実現し、競争力を維持・強化するために不可欠です。

プロセス設計についてご検討であれば、FAプロダクツへぜひご相談ください。FAプロダクツは、ロボット導入・検証・交換、保守・メンテナンス、部品加工、装置設計、製造組立など、設備更新に関するさまざまなサービスを提供しています。

→FAプロダクツの設備メンテナンス・リプレースの必読資料のダウンロードはこちら

また、人手作業の自動化や製品品質の向上・均一化など、生産性向上につながる工場全体のマネジメントや事業課題の解決にも対応可能です。取引会社400社以上・年間200台の装置製作実績や、自社エンジニアによる検証・設計・加工・製造・保守作業の一貫提供など、信頼に値する各種サポートを実施します。

株式会社FAプロダクツ

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |