基板検査装置とは?種類や目的、メーカーおすすめの工場5選

目次

1.はじめに

私たちの身の回りの電化製品や自動車などの製品には、電子基板が使われています。その電子基板の大きさは、片手に収まってしまうくらい小型化されています。例えば、スマートフォンに使われる電子基板の機能は、かつての大型コンピューターで使われていた基板を超えた機能です。いかに小さな電子基板に、電子部品が集約されて詰め込まれているかがわかります。

しかし、昔も今も、基板に装備されている部品の一つが故障すれば、機械の機能はストップしてしまうことには変わりません。大きな違いは、例えば、大きな電子基板の部品のハンダのショートを、目視で見分けることは簡単でしたが、小さく集積された基板では、簡単に見分けることができない点でしょう。

それでは、その難しい基盤の検査について紹介しましょう。

もし、基盤検査装置を生産ラインに追加して、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの装置、ロボットを使えば効率的かわからない

場合は、関東最大級のロボットSIer、FAプロダクツまでお問い合わせください。

基盤検査装置の導入が得意な技術者が、最適なご提案をさせていただきます。

また、AIを活用した外観検査の自動化をご検討の際は、ルール型の画像処理からAIによる画像処理までワンストップで対応する「画処ラボ」もご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

2.基板検査の目的とは

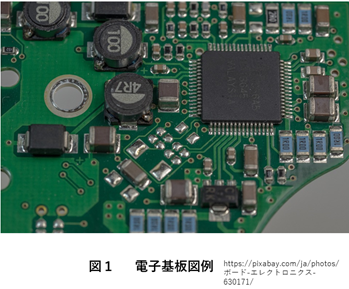

電子基板のイメージは、図1のようなものです。

電子基板がどのように検査されるかを紹介する前に、基板がどのように作られ、どのような問題があるかについて紹介しましょう。

(1) 基板製造

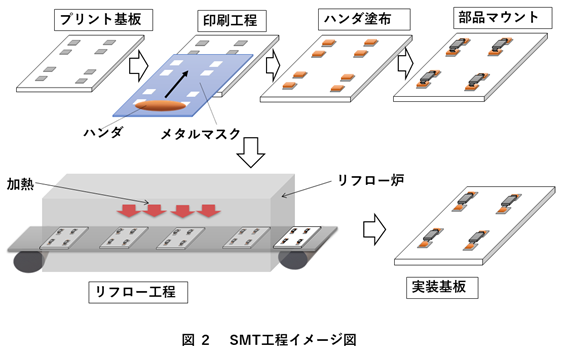

電子基板の製造方法は、SMTが主流ですので、このフローのイメージを、図2で紹介します。なお、SMTとは、表面実装の略語で、プリント基板の表面のパッドに電子部品の電極を接合する方法です。

① 印刷工程

プリント基板のパッド部にハンダを塗布する工程です。

プリント板にメタルマスクを重ね、メタルマスク上からソルダーペースト(液状ハンダ)を塗り込み、パッド上にハンダを塗布します。

② 部品マウント工程

マウンターという自動機械で、パッド上に部品を配置する工程です。

③ リフロー工程

基板をリフロー炉に入れて、加熱することでハンダが溶け、部品をパッド上に固定します。

電子基板は、SMT工程の他に、スルーホールに電極を差し込み、ハンダ付けする工程、部品を手作業や特殊装置で部品実装する工程などがあり、SMTに続いて製造されます。

(2) 電子基板の問題とは

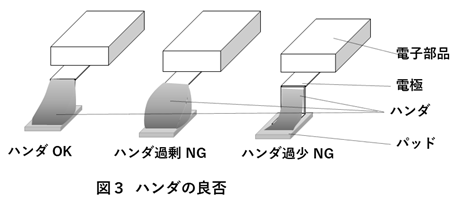

製造された電子基板の問題とは、電子基板の機能損失につながる欠陥ができてしまうことです。ハンダの良否の例について、図3で紹介しましょう。

図3では、ハンダ付けした後に起こる欠陥の種類を示しています。

正常品と比較して、ハンダ過剰、ハンダ量が少ないという品の問題は、電気的につながるという基本条件は満たしますが、将来に基板の機能不全を引き起こす要因です。

製造後の基板に、どのような不良があるかについてまとめたものが、表1です。

表1 表面実装で起こる基板欠陥の種類

| 発生する部位 | 欠陥の名称 | 特徴 | その他 |

| 部品 | 未実装 | 基板の正しい位置に正規部品が実装されていません | 基板の機能不全のため、目視検査に注意が必要です |

| 部品 | 部品位置ずれ | 部品がパッドから外れ、正規の位置からずれて実装されます。縦、斜めのずれのほか、ランドからはみ出した状態です | |

| ハンダ | 断線 | ハンダが付いていない状態です | |

| ハンダ | ショート | ハンダが過剰について、隣のパッドに付着する状態です | |

| ハンダ | ボイド | ハンダ内部で発生したガスが浮き上がってできるフィレットの孔です。接合部分のボイドは、接合強度への影響があります | 製造段階でボイドをなくす方策が必要です |

| ハンダ | ブローホール | フィレット内部から発生ガスが外に出た穴です | 内部に大きな空洞となっている場合があり、確認の必要があります |

| ハンダ | ピンホール | 付け根に開いた小さな穴です | 基板を貫通したものは許容できません |

| ハンダ | 濡れ不良 | ハンダの馴染み易さが濡れで、濡れが悪いと滑らかなハンダ付けができません | |

| 部品、ハンダ | 部品浮き | マンハッタン現象とも言い、部品が片側のみはんだ付けされ、もう片方が立ち上がった状態となります | パッドの加熱不良の可能性があります |

| ハンダ | ハンダボール | ハンダが飛び散り固まった状態のものです。リード間に大きなボールがあるとショートの恐れがあります | 普通は微細な塊で、自然に剥がれます |

| ハンダ | ブリッジ | ICのピンの間にハンダがつながっている状態です | |

| ハンダ | つらら | ハンダ付け表面につらら状態の突起がある状態で、大きいとブリッジとなります | |

| ハンダ | 未ハンダ | ハンダ付けがない、あるいは、ランドにパッドが全くなじんでいない状態です | 目視検査で見逃しに注意が必要です |

| ハンダ | クラック | ハンダの表面にひび割れがある状態です | 時間の経過に伴い、導通不良となる恐れがあります。 |

| ハンダ | イモハンダ | コールドジョイントと言います。はんだとランドの濡れが完全ではないときに起こり、フィレットが丸みを帯びたように、一様に溶けていません | 加熱不足が原因の一つです |

(3) 基板検査とは

SMT製造で、基板の欠陥を見つける工程が、リフロー後の外観検査を中心とした検査工程で、リフローされた基板の良否、ハンダ付けが良好か・部品の配置は正しいか、を検査し、NG品は修理するか廃棄されます。

製造工場によっては、印刷工程やマウント工程でも検査を行います。

大きな理由としては下記2点が挙げられます。

- 不具合の早期発見で、後工程の遅れを出さないため

- 基板の不具合を後工程で発見したとき、どこで不具合が起きたかをすぐに分かるため

◆ 印刷工程検査

プリント基板に印刷されたソルダーペーストの位置・量が、メタルマスクの開口部とプリント基板のパッドがあっているかを検査します。

◆ マウント工程検査

部品の位置ズレ、誤った組み合わせ、部品の欠損、極性の正逆などを検査します。

◆ リフロー工程検査

接合部の外観検査では、ハンダの溶着具合を中心に検査します。検査は、目視検査かAOIを使って実施されます。AOIは、カメラで撮像する方式、レーザーの反射光を使う方式、X線の透過線量を使う方式の3つに分類され、さらに、これら3つを組み合わせた検査装置もあります。いずれも撮像した画像の処理方法がポイントです。

⇒【図解】外観検査装置とは?検出できる欠陥の種類やおすすめの工場5選

3.基板検査装置とは

(1) 基板検査装置について

基板検査を人の力で行っていたことに代わるものが、検査装置です。電子基板検査装置をAOI、ハンダの良否を検査する装置をSPIといいます。

基板検査装置に必要なことは、表1で紹介した基板欠陥をすべて検出することです。

表1の基板欠陥の多くを占めるハンダの検査について、重要なことの1つが、しきい値の設定と調整です。

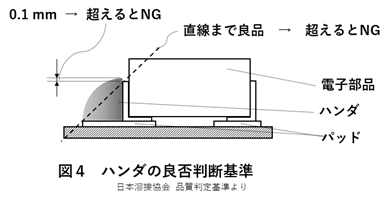

図4で、ハンダの良否判断を紹介します。

図4で示したように、ハンダ付けの良否の判定には、直線ラインを超えるかどうかですが、人は一目で見分けることが可能です。しかし、検査装置が見分けるためには、直線のデータをしきい値として認識させることが必要です。

図4の直線は、パッドの位置や部品の形状によって異なります。基板上には様々な形態の部品が実装されていますので、それだけ多くのデータが必要となり、しきい値も複雑となると思われます。

それに加えて、カメラなどでハンダの形状を判定するため、しきい値調整だけでなく、画像処理のプログラムも複雑になることが予想できます。

検査装置で、ハンダ付け接合部の良否を判断するための工夫は、次のようなことが例に挙げられます。

- しきい値の決定

- 照明の色

- 照明の位置

- 同じ場所の複数枚撮像

- 複数台のカメラによる撮像

(2) 基板検査装置の進化

現在の基板検査装置は、いろいろな複雑な問題をクリアし、正確にしかも短時間に判定できる能力を持っています。

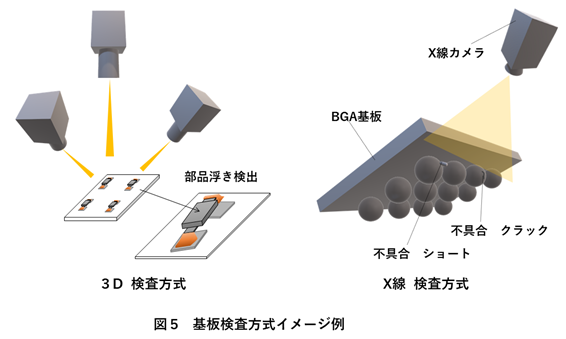

さらに、基板検査の種類は、カメラで2D検査していた検査から、3D、X線を使った検査へと進化しています。それぞれでできるようになったイメージを、図5で紹介しましょう。

◆ 3D検査方式

検査基板を3D撮影することで、高さの情報を得て、部品の浮き欠陥を検出できます。

◆ X線検査方式

BGA基板のボール欠陥のように隠れた場所にある欠陥は、普通のカメラでは検出できませんが、X線カメラではそれを可能にします。

4.おすすめの工場5選

① 株式会社FAプロダクツ

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

② マランツエレクトロニクス株式会社

http://www.model22x.com/index.html

写真は、マランツエレクトロニクス製 基板外観検査装置です。

【所在地】

神奈川県横浜市保土ケ谷区神戸町134番地 横浜ビジネスパーク ノーススクエア I 4階

TEL 045-340-5566(代表)

【営業品目】

・各種外観検査装置の設計・製造・販売

プリント基板・液晶ディスプレイ製造向け自動外観検査機器

・エレクトロニクス マニュファクチャリング サービス(EMS)

エレクトロニクス機器向け電子基板への回路実装、部品調達、完成品組立

【特徴】

マランツエレクトロニクス社がオーディオ機器を製造過程で、製品の検査機器の製造を初めてから、検査機器製造が事業の柱になっています。一方では、電子機器の製造と組立を手掛け、事業の柱に成長させています。品質向上のため、自社で製造する電子機器の検査に、自社開発した検査機器を導入することで、2つの事業がシナジー効果で発展を遂げてきました。

マランツエレクトロニクスのAOIの特長の1つは、ユーザーのニーズに柔軟に応える体制を整えていることです。特に、搬送部を含む特殊形状のワークや特殊検査項目に対する特殊検査を柔軟に対応してきています。

③ 株式会社サキコーポレーション

写真は、サキコーポレーション製 インライン型3DX線自動検査装置です。

【所在地】

東京都江東区枝川3丁目1-4 DMG MORI東京デジタルイノベーションセンタ

03-6632-7910(代表)

【営業品目】

実装基板自動外観検査装置の開発・製造・販売

3Dはんだ印刷自動検査装置の開発・製造・販売

X線自動検査装置の開発・製造・販売

【特徴】

サキコーポレーション社は、1994年の創業から市場ニーズの変化に応じ、2D-AOI、3D-AOI、3D-SPI、3D-AXIとラインアップを広げ、グローバルな市場展開を図っています。

その中心となる考えが、ライン全体の品質をコントロールし生産効率を最大化することです。

前後工程にある製造装置に対し、検査・計測結果をフィードバックあるいはフィードフォワードし、生産設備と検査装置とのM2M連携を図るコンセプトを持っています。そのために、サキコーポレーション社が目指すことは、独自のハードウェアの精度を高め、独自のソフトウェアの機能を多彩化し、検査装置の精度を高めて自律的に精度を維持する仕組みを構築することです。

④ 名古屋電機工業株式会社

https://www.nagoya-denki.co.jp/

写真は、名古屋電機工業製 基板外観検査装置(AOI)です。

【所在地】

本社 愛知県あま市篠田面徳29-1 TEL(052)443-1111

FA検査装置カンパニー TEL(052)715-5555

【営業品目】

・ITS情報装置事業

・検査装置事業

商品カテゴリー:SPI(はんだ印刷検査装置)、AOI(基板外観検査装置)、AXI(自動X線検査装置)、統合管理ソフト、ICハンドラー

【特徴】

名古屋電機工業社は、自動車分野における電子制御の用途が広がったことから、電子基板に対する信頼性が求められ、製造設備への検査装置の導入を行いました。

1987年にレーザーを使用したプリント基板用検査装置を開発し、X線・画像処理の技術を取り入れたさまざまな検査装置をラインナップし、製造ライン全プロセスに対応しました。

その製品カテゴリーは、SPI(はんだ印刷検査装置)、AOI(基板外観検査装置)、AXI(自動X線検査装置)です。さらに、検査結果と印刷機や実装機とのデータ連携により、印刷から実装の工程で、不良を発生させないライン構築のを支援統合管理ソフトを提供しています。

【実績】

国土交通省、東日本高速道路ほか高速道路各社、警視庁及び各道府県警察本部、綜合警備保障、地方公共団体、T自動車ほか自動車メーカー各社及び自動車関連メーカー、P電機会社他電機メーカー各社、ほか

⑤ 株式会社アイビット

http://www.i-bit.co.jp/index.html

写真は、アイビット社製 実装基板検査用X線装置です。

【所在地】

神奈川県川崎市高津区坂戸3丁目2番1号 KSP(かながわサイエンスパーク)東棟6F

TEL:044-829-0067

【営業品目】

半導体パッケージ用X線装置の開発、製造、販売

実装基板用X線検査装置の開発、製造、販売

輸入X線装置の保守メンテナンス

プリント基板生産用機器の製造、販売

コンピューターおよび周辺機器の販売

【特徴】

アイビット社は、2000年創業時に、X線検査装置Iを開発してから、X線検査技術に取り組んでいます。アイビットの名前の由来は、intelligenceとimageから情報としてのi、コンピューターで処理する単位 Bitです。すなわち、i を受け取り Bit を用いて社会貢献を図るという考えです。

基板と電子部品の接続部の形状が技術の進化とともに変わり、従来のカメラでは難しい部品の底部回路を計測する技術が求めらてきました。そこで必要となってきた技術が、X線検査装置です。そこで、アイビット社が創業から取り組んできた技術が活かされる主戦場が、社会から提供されたと言ってよいでしょう。

アイビット社は、BGAのクラック観察、はんだ未接続部の観察、スルーホールのX線観察、コンデンサ部品検査、IGBT検査などの実績で、X線装置を実証している会社です。

【実績】

T自動車ほか自動車メーカーおよび自動車関連メーカー各社、S半導体メーカーほか各社、M電機ほか電機メーカー各社、など約400台以上の納入実績があります。

5.検査装置導入のご相談はFAプロダクツへ

基板検査には、このコラムで紹介した実装基板の検査のほかに、このコラムでは紹介していないプリント基板の検査があります。プリント基板は、外観検査、導通・ショート検査などがあり、専用の検査装置が製造・販売されています。

基板の検査分野では、実装基板の外観検査装置の製造のほかに、基板単独の検査を請け負う会社、コンサルタントを行う会社などさまざまあります。加えて、プリント基板の検査装置や検査治具の製造、さらに画像処理を扱うメーカーなどを加えると、「基板検査」のすそ野は非常に広いと言えます。

基板検査に関わる会社のほとんどが、Q&Aや質問フォームを備え、誰でも質問に答えらえる体制を整えています。基板検査で不良が出て困ったことがあれば、気軽に尋ねることで、簡単に答えを見つけることも可能ではないでしょうか。

⇒治具やFA装置に関する製作実績は、こちらよりご確認いただけます。

各種検査装置の導入をご検討の際は、お気軽にFAプロダクツまでご相談ください。

関東最大級のロボットシステムインテグレーター 画像処理の検証から装置化ならお任せください

050-1743-0310 営業時間:平日9:00-18:00