工場改善は計画的に!改悪をふせぐ提案方法と進め方のコツ

日本の製造業が得意と言われるカイゼン。既に稼働中の生産ラインに対し、生産を継続しながらも、課題を抽出してより良い生産ラインを追求し続ける姿は日本製造業の強みです。

改善活動により、品質安定・加工費低減・生産能力向上を実現して収益性を上げることが可能です。さらに、作業の安全性向上・環境問題対応を適切に行うことで事業継続性を脅かすリスクを低減することができます。

本コラムでは、そんな工場の改善活動にスポットを当て、改善活動の進め方・改善活動の事例とコツについて説明していきます。

もし、改善活動に関するコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.改善活動の進め方

ここでは工場改善の進め方について説明します。工場改善により効果を上げたい観点はいくつかあります。よく使われるフレームワークはQCDSEです。これらは、Quality(品質)、Cost(コスト)、Delivery(リードタイム)、Safe(安全)、Environment(環境)を表します。工場を設計するということは、これらのバランスをとりながらそれぞれを最大化することです。しかし、これらはトレードオフの関係になることも多いです。それゆえに無計画な取り組みは得策ではありません。

一部を”改善”することで、別の場所が”改悪”したということがないように、工場改善は計画的に実行することが必要です。

(1)現状の課題を認識する

初めのアクションは、現在の工場の課題認識です。先述の通りQCDSEの観点で現在の工場を分析します。QCDSEのうちQCDは事業性に関わる観点であり、SEはCSR(企業の社会的責任)やBCP(事業継続性)に関わる観点です。

SEの課題は、例えば”危険作業があり作業者が重大な事故に巻き込まれる可能性がある”や、”工場から有害な物質が外に流出している” などの課題です。これらの問題が発生すると事業そのものの存続に関わります。問題が起こる前に、日常的に問題となりそうな場所がないかを点検することが必要です。

QCDの課題は、目標値設定から行います。目標値は生産ラインの設計時に設定した値でもいいですし、それをクリアできているのであれば、さらに高い目標値を設定します。この目標値に対し、現状の実績とのギャップが解決すべき課題となります。

(2)改善箇所を特定する

複数の工程から構成される生産ラインにおいて、QCDの改善では、不良率が高い・加工費が高い・リードタイムが長いなどの解決すべき課題に対し、どの工程に手を打つべきかボトルネック工程を特定します。そのため、工程のステップごとに以下の項目を分析します。

Q:不良率

C:加工費(作業工数・消耗性工具の寿命と単価・材料費・不良廃棄コストなど)

D:リードタイム

これらを工程のステップごとに分析し、最も効果が大きそうな箇所を改善の対象とします。

また、S(安全性)E(環境)については、基本的に問題がないことが事業継続の前提となる内容です。そのため、S(安全性)については、現場作業者から常に問題(事故)が発生しそうな箇所の打ち上げができる体制を構築します。E(環境)については、定期的に法規類を遵守できているかをチェックする体制を構築します。そして、問題があれば直ぐに対処します。

(3)改善案を立案する

改善対象が決まれば、次は改善案を立案します。改善の狙いと手段には次のようなものがあります。

狙い:Q 品質向上

手段:治具を導入する、自動化する、加工点の外乱を小さくする

狙い:C コスト削減

手段:自動化する、治具を導入する、材料効率をあげる、

消耗性工具の寿命を上げる・単価を下げる

狙い:D リードタイム削減

手段:自動化する、治具を導入する、加工パラメータを変更する

狙い:S 作業性向上/安全性向上

手段:作業方法を変える、治具を導入する、自動化する、設備レイアウトを変える

(4)設計/実装する

改善策を具現化するために、設計/実装を行います。設計対象は改善案次第で変わります。自動化の場合は設備を設計し、作業方法を変える場合は作業方法を設計します。

不慣れな場合はロボットSIerなどの外部の協力者に相談するのも良いでしょう。

(5)改善結果を評価する

改善策を実際に工場に実装した後は、必ず変更箇所のデータを取得し、狙い通りに目標を達成したかどうかを確認しましょう。さらに、狙い以外の部分に関してどんな影響があったかを確認しましょう。

例えば、不良率を改善することで、コスト削減やリードタイム削減の副次的効果が得られることもあります。逆に、不良率を改善することで、コストやリードタイムが増加することもあります。

このように、狙いの効果以外の効果も含めて改善活動の結果を評価しましょう。評価結果は次の改善活動の起点となるデータとして活用ができます。改善は一回で終わらず、継続的な活動として定着させましょう。継続的な改善活動により、工場をどんどん進化させていきましょう。

2.事例から見る改善活動のコツ

ここではQCDSEの観点で、それぞれ改善の事例とコツを解説します。

(1)Q:品質改善

①事例

ばらつきが大きい手作業工程を、ロボットによる自動工程に変更

②前提

- ある製品組立工程では、手作業により材料塗布を実施している。

- 材料の塗布量には良品規格があり、規格から外れると製品性能が損なわれ、不良となる。

③問題点と改善案

この事例では、手作業による材料塗布にばらつきが大きいため、不良品を発生させています。一般に、出来栄えのばらつきは手作業をロボットや設備に置き換えて自動化することで、出来栄えのばらつきを抑えることができます。そこでこのケースでは、ロボットの導入による自動化を改善案として企画します。

④効果

品質改善の効果は、以下の効果を積み上げてコスト(年額)に換算することができます。

- 製品単価 x 年間生産数量 x (改善前不良率ー改善後不良率)

- 年間の発生した不良に対する対策費用

※製品回収費用・製品交換費用・不良品解析費用 など

⑤コツ

品質改善のコツは、どのようなモードの不良が工程のどこで発生しているかを正確に把握することです。そのためには、出荷前の検査だけでは不十分です。工程ごとに、定期的な抜き取り検査をしたり、工程能力管理を管理図などを用いて管理することが必要です。

なお管理図については、IoTなどの仕組みでリアルタイムモニタリングを導入するとデータ取得やデータ解析の効率が上がります。不慣れな場合はロボットSIerやFAコンサルタントに相談するのが良いでしょう。

(2)C:コスト改善

①事例

検査自動化によるコスト改善

②前提

- 最終出荷前の外観検査工程を検査員の目視検査で実施している。

- 1製品あたり30秒で生産する必要がある生産ラインに対し、検査時間は1製品あたり180秒かかっている。

- そのため常時6人で検査を行っている。

- 検査の人件費は加工費に上乗せされている。

③問題点と改善案

この事例では検査の人員が多く、その人件費が加工費に上乗せされています。そこで検査工程を自動化して、人件費を削減することを改善案として企画します。

⇒検査工程の自動化なら60社以上の機器メーカーと協業する検証施設「画処ラボ」をご活用ください。

④効果

自動化によるコスト削減効果は以下の式で試算することができます。

削減した人件費(円/年)= 人件費単価(円/年・人)x 削減した作業者数(人)

設備償却期間(年)= 自動化による設備投資(円)/削減した人件費(円/年)

設備を償却するまでは、人件費の削減分は投資回収に充てられます。そして、設備償却後は人件費の削減分がそのまま加工費削減に充てられます。

⑤コツ

自動化によるコスト削減は、イニシャルコストとして投資した設備費を回収するビジネスモデルです。「製品の需要がなくなったため、設備償却前に設備を廃棄せざるを得なくなった」ということがないように、製品の市場動向の見極めが必要です。また導入する設備については、他の製品にも適用できるようにフレキシブルな仕様の設備を導入することが、投資回収前に設備を廃棄するリスクを減らすことになります。

(3)D:リードタイム改善

①事例

ボトルネック工程の自動化によるライン全体の生産性向上

②前提

- ある製品の生産ラインはA工程・B工程・C工程・D工程・E工程の5つの連続する手作業の工程から成り立っている。

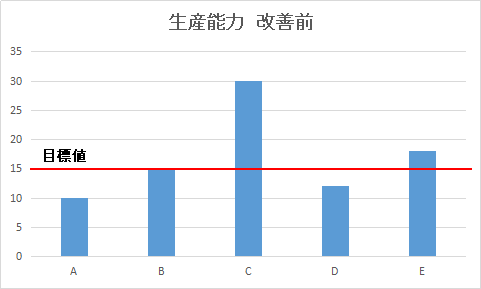

- 5つの工程の標準作業時間はそれぞれ、A工程 10秒/個・B工程 15秒/個・C工程 30秒/個・D工程 12秒/個・E工程 18秒/個である。(上のグラフ左側)

- 製品の需要が順調に増加傾向にあり、生産能力を2倍に増強したい。

③問題点と改善案

この事例では生産ラインの生産能力の倍増が目的です。ラインを構成する5つの工程それぞれの加工時間はばらばらであり、生産能力のバランスはとれていません。このような場合、最も生産能力の低い工程がラインの生産能力を決めます。今回の例では C工程の加工時間が30秒/個と最も長いため、ボトルネック工程はC工程で、ラインの生産能力は30秒/個となります。

生産能力を倍増させるのが目標ですので、目標値は15秒/個と設定します。5つの工程のなかで、この値を満たしていない工程は、C工程(30秒/個)とE工程(18秒/個)です。今回の改善のターゲットはCとEの2つの工程となります。

生産能力を向上させるための手段には以下のような手段があります。

- 該当する工程を並列化する

- 人による作業をロボットに置き換えて作業を高速化する

- 加工パラメータを変更して加工時間を短縮する

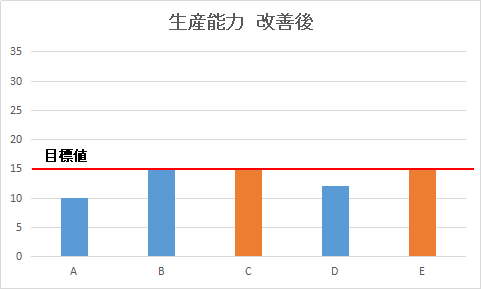

今回の事例では、C工程は人員を2倍にして能力を倍増させ、E工程は人による作業をロボットに置き換えて高速化した、と仮定します。

④効果

この事例では、A工程・B工程・C工程・D工程・E工程の5つの工程の内、C工程とE工程の2工程の能力を改善することで、ライン全体の生産能力を倍増することができました。

⑤コツ

この事例のように、複数の工程間で能力がアンバランスな状態になっている時には、ボトルネック工程の能力を向上させることで、ライン全体の生産能力を高めることができます。

ライン設計段階では各工程の生産能力が均一になるように設計するのが通常です。しかし、場合によっては量産フェーズになってから、治具や工具の段取りや、材料供給、清掃による設備停止時間が予想よりも長く必要であることに気が付いた、ということもあります。そのため、量産フェーズにおいても定期的に各工程の生産能力を測定することで、改善のポイントに気づきやすくなります。

(4)S:安全性改善

①コツ

安全性の改善は、目標値を定めて改善するというより、事業継続のために必須のアクションです。作業者が ”やりにくいと感じる作業”、”疲れる作業”、”危険と感じる作業” については、作業者の健康を損なう可能性や作業ミスによる製品への影響が懸念されます。これらの声を作業者が上げやすい風土作りが重要です。

自発的に声が上がらないうちは、定期的に改善提案コンテストなどを開催するのが良いでしょう。優秀な提案は表彰するなどのインセンティブを設けます。このような仕組みを活用して、徐々に作業者が声を上げやすい風土を作っていきましょう。

(5)E:環境問題対応

①コツ

環境問題への対応についても、安全性と同様に事業継続のために必須のアクションです。環境負荷物質の使用・貯蔵・廃棄などに関する法令を遵守していない場合、業務の停止命令を受けることもあります。

法令を正しく理解し、必要な届出や定期検査などを適切に行うようにしましょう。

汚染水や汚染排気を工場の外に排出する際に、どうしても法令の基準をクリアできない場合は、専門家に相談すると良いでしょう。

3.製造業の工場改善に関するご相談はFAプロダクツへ

本コラムでは製造業における工場改善について、改善活動の進め方や改善事例とコツをQCDSEの切り口で説明してきました。

実際に課題を見つけるのは、工場について精通している自社の工場スタッフや生産技術エンジニアの仕事です。一方で、そこから先の改善案の立案や設計・実装については、経験豊富なFAコンサルタントに相談するのも一つの手です。

FAプロダクツでは、豊富な知見から適切なコンサルティングを行います。工場改善の際は是非ともFAプロダクツにお声かけください。

関東最大級のロボットシステムインテグレーター 老朽化設備の保守・リプレースならお任せください

050-1743-0310 営業時間:平日9:00-18:00