PLC(シーケンサ)今後どうなる?現在の機能から見た未来

ロボット制御やFA機器の制御には、もはやなくてはならない存在となったPLC(シーケンサ)ですが、有している機能は数年前よりも格段に多くなりました。

様々なメーカが画期的な機能を追加したPLCを開発し、それが普及していく過程では今までのFA制御では考えられなかったような効率化や高機能化が実現しています。

今後、こうした流れは加速の一途を辿っていくと考えられますが、その方向性はどこへ向かっていくのでしょうか?

これからは、PLC発展の方向性を掴み、新技術を取り入れていくことで高機能化に乗り遅れないことが重要です。

株式会社FAプロダクツが、PLCを使用して装置を開発しているSIerの立場から解説させていただきます。

関連コラムはこちら ⇒ PLCを使用して装置開発を行うSIerとは?

現在、FAプロダクツでは、工場設備のメンテナンス・リプレースにもご対応いたします。

- 老朽化した設備を入れ替えたい、設備をIoT対応させたい

- 手書き図面をデジタル化したい

- 緊急のメンテナンスをお願いしたい

といったお悩みのお持ちの方は、ぜひ下記フォームやお電話より、お気軽にお問い合わせください。弊社が納品したもの以外の設備にもご対応可能です。

目次

1.現在のPLCはこんな機能を持っている

現在、PLCが持っている機能について改めておさらいします。

(1) 接点の入出力機能

PLCが登場した初期から搭載されている最も基本的な機能です。

リレー回路で作成していた制御盤の制御をPLCのCPUにラダーロジックを読み込むことで、リレーはPLCへの条件としての接点入力と、演算結果の接点出力のみとなり、リレーの個数は大きく減り、それに伴う配線作業が大きく減りました。

また、ラダー図はローダを用いて簡単に書き換えを行うことができ、配線変更を行う必要のある今までのリレー回路の回路変更から劇的に省力化が図れました。

(2) アナログ信号の入出力機能

接点の入出力よりもさらに高度な制御を行うために、現在の状態を数値的に入出力する必要が出てきました。4-20mADCや1-5VDCと言った直流電気信号をデジタル回路に変換し、現在の状態を計測器からPLCに入力することで、現在の水位や温度がどのような状態なのかということを具体的に制御することができるようになります。

モータの出力をどれくらいにするという指令もPLCから出力できるようになりました。これにより、希望する温度に一定とするために、現在温度を見ながらボイラの出力を調整したりするような高度なPID制御も可能となります。

(3) 表示器(HMI)との連携

タッチ操作でPLCに指令を出したり、PLCに入力されている信号の状態を表示する表示器(HMI)との連携により、今までの制御盤よりもよりユーザフレンドリーになりました。

RS232Cなどのシリアル通信でのHMIとPLCが接続されることで、FA機器がより使いやすくなりました。HMIの表示項目の変更も、PLCのようにローダを用いれば簡単に変更することが可能であり、使いやすく、メンテナンスも簡単ということで「PLC+HMI」の構成は爆発的に普及していきました。

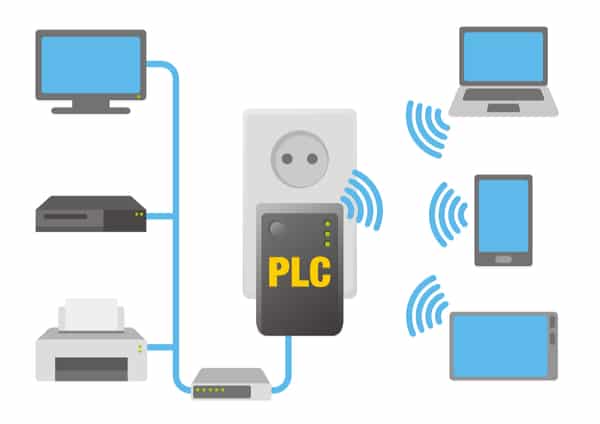

(4) 産業用ネットワークへの接続

様々なメーカのPLCが販売されていますが、それぞれの規格がバラバラだと機器同士の連携を行いたい場合に非常に困ってしまいます。

旧来の接点とアナログ信号でのやり取りであれば、構成がシンプルですが、取り合う信号が大量にあると配線作業が大変になっていきます。そんな時にネットワーク用のケーブル一本で多くの信号を同時に送受信ができる産業用ネットワークへの接続が近年一般的になってきています。

産業用ネットワークはメーカの異なるPLCをネットワークで接続するためのネットワーク規格で、FL-netやCC-linkIEなど三菱やシーメンスなど主要なPLCメーカーが主体となって規格を作っています。

PLC同士がインターネットのLANケーブルで接続するように、多くの点数の信号を同時に送受信することができます。産業用ネットワークの普及により、多くの信号をやりとりして高度な機器同士の制御を実現できるようになりました。

2.今後、PLCの機能はどのような方向性で発展するのか?

今まで多くの機能を増強して、FA分野の中心的存在となって行ったPLCですが、今後はどのような方向に進んでいくのでしょうか?

(1)C++やpythonなどPC系のプログラミング言語との連携も

windowsには欠かせないC++や、機械学習やクラウドサーバなどで使用されているpythonなど様々なPC系のプログラミング言語があります。

今まで、PLCではラダーやフローチャートなど独自のプログラミング言語を用いてプログラムを構成してきました。これにより、PC系のプログラムができる人と、PLC系のプログラムができる人とで大きな隔たりができていました。

近年、三菱のシーケンサシリーズでは、C言語を用いたコントローラなどが発売されるなど、PLCにPC系のプログラミング言語を取り入れる動きが出てきています。PC系のプログラムも、PLCと同じように指令を用いてPCを動作させますので、行っていることは同じということになります。

ネットワークもTCP/IPに入れるようなPLCも出てきていますので、PCとPLCの垣根がなくなる方向に向かうと考えられます。

(2)SCADAなどの中央監視装置への直接接続も

SCADA(Supervisory Control And Data Acquisition)とは、中央監視装置の一種で、近年産業界で普及してきているシステムです。この特徴は様々なPLCや円環監視装置を通信で接続して、一元的にその領域のデータを集めて表示することのできるシステムです。

このSCADAに使われている通信は多くの機器が接続されるためインターネットに使用されているTCP/IPで構成されています。こうしたPCのような機器へのPLCからの接続も今後は増えていくものと考えらえれます。

AIなどとの連携やIoTによる機器のネットワーク化にPLCも対応しなければなりませんので、それに応じた仕様のPLCも続々と登場することでしょう。

(3)エッジコンピューティングに対応するために

エッジコンピューティングとは、IoTなどで多くの情報をクラウドサーバにアップするのに対して、ある程度現場側で、情報の取捨選択を行い必要な情報だけをクラウドサーバにアップするというIoTの手法です。

この方法では、現場側にある程度情報を処理する能力を持たせる必要が出てきます。その場合、通信機能のある小型のPLCを個別に設置することで、軽い演算などは現場で行い、IoTのデータ量を減らすことができるようになります。

現在、IoTによるデータをクラウドサーバにアップする量は多ければよいというように語られていますが、クラウドサーバも通信回線も有限の資源です。

無限に大容量の情報をアップし続けることができるというものではありません。IoTがある程度普及した後に重要になってくるのが、現場からの情報の取捨選択を現場側で行うエッジコンピューティングです。

今後はこうした需要に対しても現場のメインコンピュータとなるPLCが対応することになると考えられます。

3.制御盤の高機能化は制御盤製作サイドにも有利になる

PLCによって、次々に新しい機能が追加されていくとその技術の進歩についていくのが大変な場合が多くなってきます。特に、制御盤製作を行っている盤メーカーなどは、日進月歩の技術発展についていけないところも出てくるでしょう。

しかし、こうしたPLCの高機能化は制御盤の高機能化となり、盤製作時の工数削減へとつなげることができます。

(1)制御盤の製作メーカーの大半は中小企業

制御盤の製作を行っているメーカーの多くは、資本金1億円未満の中小企業です。

中小企業は他の業種も共通の課題として労働生産性が低いというものがあります。労働単価が低くなってしまうため、低賃金となり人材が定着しにくいという課題があります。

労働生産性を向上させるためには、仕事の省力化と高機能化が重要なカギを握ります。そのためにPLCの高機能化が大きな役割を果たします。

現在までに、産業用ネットワークの普及により、信号点数ごとに配線しなければならなかった配線も通信ケーブル一本で済む場合があり、省配線化が進んでいることが分かります。

今後はどのような方向にすすんでいくのでしょうか?

(2)盤のモジュール化や分担製造がおこなわれる?

盤メーカーの仕事効率化の大きな流れとしては、一つの制御盤の中身をモジュール化し、多くのメーカーで分担して製作を行うことです。

そのため、PLCや制御系の強いメーカー、強電やインバータ配線が強いメーカーなど各企業が連携して一つの盤を製造するということが行われることで効率化を実現するというものです。

このときに重要なのが、盤内のモジュール同士を接続する部分にも省配線のために産業用ネットワークなどの通信が使用されるという点です。モジュール同士の連携においても、小型PLCなどの制御機器が中継に用いられる可能性があります。

今後の制御盤製作の効率化においても、PLCの高機能化は大きな役割を持つ可能性があります。

4.おすすめのPLC取り扱いメーカー4選

最後に、PLCを導入する上でおすすめのメーカーについてご紹介します。

①三菱電機株式会社

【特徴】

日本最大手の総合電機メーカーーの1つです。国内では三菱電機製のPLCのみで機器を設計して欲しいと仕様に盛り込む企業もあります。三菱電機が提供するタッチパネルGOTと組み合わせて使用することが多いです。

またGOT Mobileも組み合わせることでタブレットや遠隔地での監視・操作ができるようにもなります。

【所在地】

〒100-8310

東京都千代田区丸の内2-7-3 東京ビル

②オムロン株式会社

【特徴】

三菱電機には劣りますが国内では多くのシェアを誇ります。比較的、回路編集が行いやすいことで有名です。設計段階の回路を作り込んでいく時に快適さを実感できます。

ただしオムロン製PLCは、動作中にプログラムの書き込み操作が出来ないところが不便な部分です。

【所在地】

〒600-8530

京都市下京区塩小路通堀川東入

③横河電機株式会社

【特徴】

制御関係で特に一歩先を行くメーカーです。AIアプリケーションに良く用いられるPythonへ対応した機器を既に発売しています。また横河電機ではDCSも取り扱っており、横河電機製PLCの上位システムとしても利用することがあります。

【所在地】

〒180-8750

東京都武蔵野市中町2-9-32

④株式会社キーエンス

【特徴】

営業利益率が50%を越えており、技術力が非常に高くそれが売上に反映されています。国内での利用頻度が高い三菱電機製とのリンクができるところが利点です。また、他社PLCとの圧倒的な処理速度の速さが特徴として挙げられます。

【所在地】

〒533-8555

大阪市東淀川区東中島1-3-14

5.PLC制御機器導入に関するご相談はFAプロダクツへ

本記事では、ロボット制御やFA機器の制御に不可欠となっているPLC(シーケンサ)を解説しました。

ただし、今回ご紹介したのは、あくまで基本的な部分です。実際に導入する際は、基本的な性質に加え、コストやリスクなどについても把握する必要があります。

もし、PLC制御を用いた自動機器の導入でお悩みでしたら、FAプロダクツ(JSS)にご相談ください。

FAプロダクツは、年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応いたします。

関東最大級のロボットシステムインテグレーター 装置の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00