製造業の品質管理とは?仕事内容、5Sや4M、PDCAサイクル

製造業における品質管理とは、生産工程において品質を管理し不良品の発生を抑えたり品質を向上させるための重要な仕事です。品質管理を適切に行わなければ顧客からのクレームや他社との品質競争に勝つことはできません。

本記事では、品質管理の仕事の基本的な業務や、その重要性について解説しています。また、製造業の品質管理が抱える課題や品質管理を向上させるための手法についても説明しています。

本記事を読んで製造業の品質管理を理解し、品質管理向上のきっかけとしてください。

もし、コンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.製造業における品質管理とその重要性

(1)製造業における品質管理とは

品質管理とはQC(Quality Control)とも呼ばれ、製品の品質が必要なレベルに達しているかを検証することです。

製造業においては、生産した製品の品質を確認する作業だけでなく不具合が発生した場合の対応や不具合の原因調査を行います。不具合の原因を究明することで再発防止対策を策定することも重要です。

また、安全性を優先しすぎることで検査の工数を増やしてしまうとコストが増大してしまい企業としての利益を圧迫してしまいます。安全性を確保しながらコストを最小化して生産を行うための対策も必要です。

(2)製造業における品質管理の重要性

製造業において、製品の品質を高く保つことは顧客からの信頼を得たり不良率を改善して利益を最大化させるために重要です。

品質管理が十分に行われなければ、品質の悪い製品や不良品を出荷してしまう可能性が高くなります。ひとたび品質の悪い製品を顧客へ出荷してしまえば、製品や自社の信頼低下につながります。

また、不良品がきっかけで事故や健康被害が起きてしまった場合は製品の使用者に危害を加えてしまうだけでなく、損害賠償の発生や社会的信用の失墜によって企業として経営を継続させることが困難になるほどの影響が出てしまう場合もあるでしょう。

品質管理を適切に行うことで、不良品の出荷リスクを最小限に抑えたり不良率を低減させて効率的に利益を上げたり納期の短縮が可能です。

製造業における品質管理については以下の動画も参考になります。

引用:QC七つ道具&新QC七つ道具、製造現場における活用事例;製造業ですぐ使える品質改善手法 高崎ものづくり技術研究所動画チャンネル

2.品質管理の基本要素

製造業での品質管理の仕事は、「工程管理」「品質検証」「品質改善」の3つの基本要素から成り立っています。高い品質を保つためには3つの基本要素をすべて欠かすことはできません。

それぞれの要素について詳しく見ていきましょう。

(1)工程管理

工程管理は、製品を生産する作業工程を適切な状態を維持できるように管理します。具体的な工程管理の例としては、作業手順のマニュアル作成や生産設備の維持管理などがあります。

作業手順がマニュアル化されていない場合、生産現場の作業者が増えるにつれて作業者ごとに品質のバラツキが発生してしまう原因となります。また、新しい作業者が増えたときの教育にもマニュアルを利用できます。

生産設備は経年劣化や摩耗によって不要発生やライン停止の原因になります。日常点検や定期メンテナンスを適切に行うことで、設備の異常を早期に発見して不具合を未然に防いだり、影響を最小限に抑えることができます。

工程管理を徹底することで、次のようなメリットがあります。

- 納期を守ることができる

- 品質を安定させることができる

- 生産リードタイムを短縮することができる

- 製造原価のコスト削減ができる

(2)品質検証

製造業における品質管理の2つ目の基本要素は品質検証です。品質検証では、生産した製品の品質や製造工程に不備がないかなどを検証します。

品質検証は、材料や部品の納入時に行う「受入検査」、製品製造中に行う「工程内検査」、完成後に行う「完成品検査」、製品出荷時に行う「出荷検査」があります。

不良品を製造したり次工程に流してしまうことで、余分な加工費や手間がかかってしまいコストが上昇してしまうでしょう。また、万が一不良品を顧客へ出荷してしまえば企業としての信頼を失ってしまうことになるかもしれません。

品質検証を確実に行うことで、企業としての信頼を得られ利益を上げることに繋げることが可能です。

(3)品質改善

品質改善では、品質検証で発見された不具合の再発防止策の計画をします。また、再発防止策だけではなく、将来的に発生するかもしれないリスクへの対処も行います。

品質改善を適正に行うには、現状の問題点を正確に把握することが重要です。そのための、データ収集や解析にはQC7つ道具(パレート図・特性要因図・グラフ・ヒストグラム・散布図・管理図・チェックシート)が用いられます。QC7つ道具などを活用して現状を把握し、原因を解明して対策を立てることで問題を1つずつ解決していきます。

将来発生するリスクの未然防止策には、製造工程で生じる可能性のあるさまざまな要因を洗い出し不良発生の予防を図る手法である、工程FMEA(故障モード影響解析:Failure Mode and Effect Analysis)が用いられます。

工程FMEAでは、故障モード(どのような故障か)毎に影響や発生頻度からリスクを評価し、そのリスク評価をもとに対策を行います。

工程FMEAについては以下の記事も参考になります。

3.製造業における品質管理の具体的な業務内容

製造業の品質管理は業種や企業によってさまざまなものがあります。ここでは、製造業の品質管理の業務の一例を見ていきましょう。

(1)材料や受入品の品質管理

製品を製造するための原料や資材が入荷した時に、それらの品質が規格内に収まっているかを検証します。製造業の品質管理で一番初めに行われる項目です。

原料や資材に不良があれば、どんなに工程を作りこんでも良品を作ることはできません。この時点での検証を行わずに不良品の材料で製造してしまえば、人員や時間をムダにすることになります。

(2)生産工程での品質管理

製品は製造を開始してからいくつもの工程を経て完成します。1つの工程が終わるごとに検査を行い、不良品が後工程に進むことを阻止し不良の原因を早期にとりのぞくことができます。また、組み立てた時に内側に来る部分は完成後に検査を行うことは難しくなるので工程の途中で検査をすることが有効です。

工程ごとに検査を行うことで、不良品が発生しやすい工程を検出することで製造工程の効率化に繋げることが可能です。

(3)完成品の品質管理

製品の加工が完了し完成品の検査を行います。完成品の検査では、見逃してしまうと顧客に対して不良品を納品してしまうことになります。不良品を出荷してしまえばクレームなど企業としての信頼を失ってしまうことになりかねません。したがって、この工程ではより高い管理基準の品質管理が求められます。

4.製造業における品質管理についての課題

製造業において品質管理は、企業としての信頼を得たり業務を効率化して利益を得るための重要なものです。しかし、製造業において人材不足や正確性のバラツキ、部門間の連携などさまざまな課題を抱えています。

この章では、製造業の品質管理がかけている課題について詳しく見ていきましょう。

(1)人材が不足している

製造業では人材不足に悩む企業が増えています。人材が不足している状態で、納期対応などに追われると品質管理の業務が後回しにされてしまいます。

特に品質管理では、安全性と作業コストはトレードオフの関係にあるので検査項目や検査回数を適切に設定することが重要です。

(2)正確性にバラツキがある

品質管理の検査業務は、外観検査などの人の目に頼った検査が行われています。人間の五感を使った官能検査では、どうしても作業者によって結果に違いが出てしまいます。また、作業者が同じでも体調や疲労度によっても結果にバラツキが出てしまいます。

(3)部門間の連携が難しく対策が現場で定着しない

製品の製造には営業部や開発部、製造部、品質管理部などさまざまな部署が関わっています。それぞれの部署が自部署でしか認知していない情報をもとに製造を行っていると互いに自部署の都合を主張するだけになってしまいます。顧客の要求や製造現場の現状、工程能力など部門間の情報共有が重要です

また、不具合が発生した時の対応を品質管理部が策定し製造部門へ通達する場合、製造部門の現状を正しく把握していないと不具合の対策を重視しすぎて現実的に実行することのできない対策を策定してしまうこともあるでしょう。

(4)データの取得・活用が難しい

品質管理を高いレベルで行っていくには、正確なデータを取得し活用することが重要です。しかし、やみくもにデータを取得しただけではデータが膨大になりすぎて検証に用いるのが難しいでしょう。また、品質管理を理解しないままデータの収集を行ってしまえば、不具合の検証に必要なデータを取得できなかったり不具合とデータの関連性をつけることができなくなってしまいます。

データを正しく取得できたとしても、データを基に因果関係を明らかにし不具合の発生要因を特定するなど、目的に応じて適切なデータを抽出することは高いスキルが求められます。

5.製造業で品質管理を向上させるには

製造業の品質管理を向上させるためには、作業手順書の作成や工数削減、5Sの徹底などさまざまなものがあります。

この章では、製造業における品質管理の向上方法について1つずつ解説していきます。

(1)作業手順書を作成し業務をマニュアル化する

作業手順が作業者ごとに異なっていたり、作業方法の伝達が口頭のみでは品質のバラツキが発生しやすくなります。作業手順書があることで、経験年数が浅くても一定のレベルでの作業を早く行えるようになり、手順書を定期的に見直すことで全体のレベルを上げることも可能です。

(2)作業工数を削減する

作業手順書の作成と並行して、製造工程内にある無駄を省いて工数を削減することも重要です。

製造工程内にある課題や無駄を洗い出し、適切に工数を削減することで手間を減らすことができるだけでなく作業ミスの生じる可能性を減らすこともできます。

(3)生産設備の点検・整備を行う

製造現場においてはヒューマンエラー以外にも、生産設備起因の不具合が発生します。生産設備の日常点検や定期点検を行い維持管理を行うことで不具合を低減し生産性を向上させることが可能です。

また、日常的に点検を行うことで普段との些細な変化に気づきやすくなるため部品の劣化などによる不具合の発生を未然に防ぐこともできるでしょう。

(4)現場作業者の技能レベルを向上する

作業者の技能レベルを向上させると、加工難度の高い製品を加工する際にもテストによる素材の消費や不良品の発生を低くできます。

1人の作業者がある定められた1つの業務のみを担当することを単能工といいます。単能工では、1人の業務負荷が集中しても負荷を分散させることができません。また、作業者が1人抜けただけで全体の業務が滞ってしまいます。

単能工のデメリットを改善するために、1人で複数の業務をこなす多能工化を目指しましょう。多能工化を行うためには、経験のない人でも業務を遂行できるように業務内容の見直しやマニュアルの作成を行い、業務ローテーションなどを実行します。多能効果は生産性向上などのメリットもありますが、教育コストの増大などのデメリットもあるので、計画的、継続的に取り組んでいくことが重要です。

(5)5Sの徹底

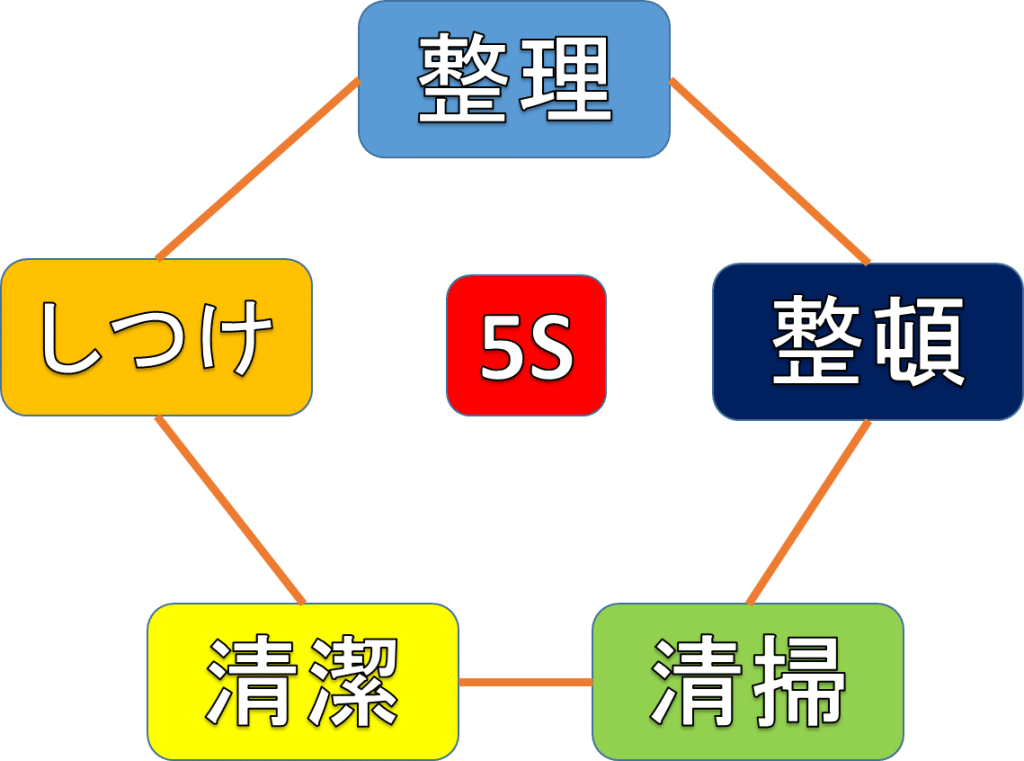

製造業の品質管理を向上させる方法として5Sがあります。5Sは整理・整頓・清掃・清潔・しつけの頭文字をとったもので、次のような意味を表しています。

- 整理:不要なものを捨てる

- 整頓:必要なものの置き場所を決める

- 清掃:使ったら元に戻す、汚れたら拭くなど職場を綺麗に保つ

- 清潔:整理・整頓・清掃を維持していく

- しつけ:整理・整頓・清掃・清潔を当たり前のこととし、さらに良くしていくために工夫していく

5Sを徹底することで余計な時間を削減できるなど効率アップがはかれるため、品質管理を向上できます。

(6)4Mを用いて原因を明らかにする

4Mとは、製造業において必要となる4つの要素の頭文字をとったもので、人(Man)・機械(Machine)・方法(Method)・材料(Material)を意味しています。

製造業の品質管理においては、不具合が発生した場合や工程改善を行う際に4Mを中心に検証します。作業者が誰だったのか、間接的に関わった人はいないか、どの設備を使用して加工したのか、どのように加工したのか、素材に異常は無かったのかなどをベースに検証することで効率的に検証できます。

(7)PDCAサイクルを回す

PDCAサイクルとは、業務改善に活用される考え方の1つでPlan(計画)、Do(実行)、Check(確認)、Act(改善)の頭文字をとったものです。

- Plan(計画):現状を正確に把握し、適切な目標設定と改善策を決める

- Do(実行):策定した改善策を実行していく

- Check(確認):実行の結果が設定した目標に達しているかを確認する

- Act(改善:Checkの結果をもとに目標や改善策の再設定を行う

PDCA サイクルは一度だけで終了するのではなく、継続的に何度も繰り返していくことが重要です。そのためにも、客観的に達成の可否を判断できるように具体的な数値目標を立てるようにしましょう。

(8)DX化する

DXとはDigital Transformation(デジタルトランスフォーメーション)の略で、AIやIoTなどのデジタル技術を活用して業務に革新を起こすことです。

製造業でのDX化によって、製造工程を電子データで一元的に管理することが可能になり業務の見える化や生産性の向上に繋げることができます。また、いままで手作業で行っていた作業を自動化することでヒューマンエラーを防止できます。

DXについて詳しく知りたい方は以下の記事も参考にして下さい。

6.製造業における品質管理に関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

品質管理についてもぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |