【図解】射出成形工場の自動化メリット3つと自動化メーカー5選

「ロボットで自動化と聞くけど、射出成型でもできるのだろうか?」

「自動化でいったいどんなメリットがあるのかわからない」

「そもそも自動化なんて誰に依頼すればいいのか……」

製造現場の改善に取り組むとき、こんな疑問は浮かびませんでしたか?

プラスチック(合成樹脂)加工を得意とする射出成型機を含めた工場でも、自動化の導入はスムーズに行えます。

なぜなら射出成型機では「装置による成形」と「人が原料を補充・搬送する支援」によって部分的な自動化がすでに行われているからです。

この記事を読めば、大幅な成果を実現するイノベーションである「自動化」のメリットと導入方法がわかります。

自動化のもととなる射出成型工程の紹介と、自動化による具体的なメリット3つを解説。

実際に自動化を導入する際の心強いパートナーになる、おすすめシステムインテグレーター企業5選を紹介します。

あなたの工場で自動化導入する際の参考に、ぜひお役立てください。

もし、射出成形工場を自動化して、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.プラスチック射出成型の工程紹介

ここでは射出成形をするうえで、どの工程に手間や人の手が掛かっているのか確認していきましょう。

プラスチックの加工にはいくつもの加工法がありますが、今回は最も一般的に普及している射出成型について説明していきます。

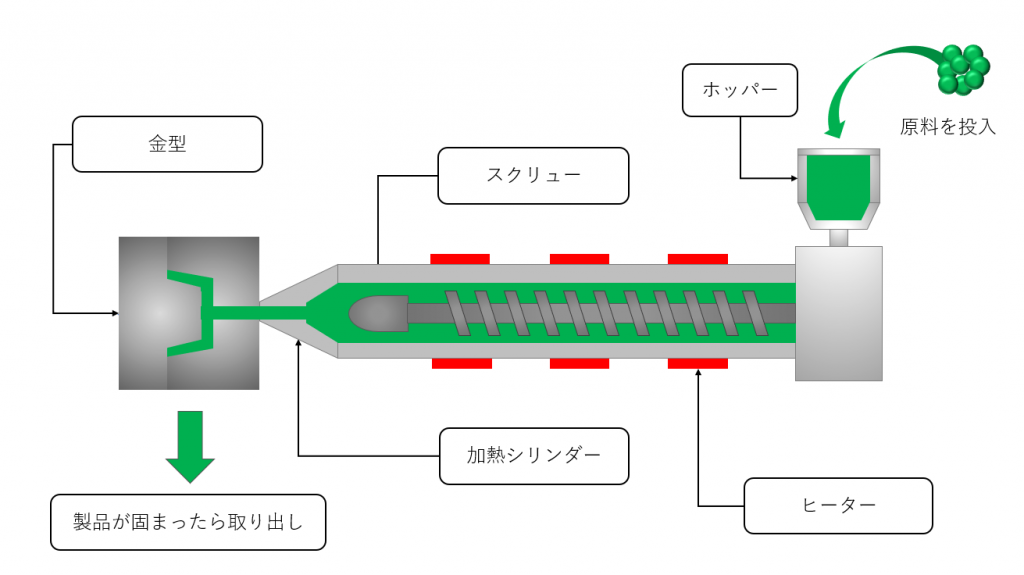

大まかな流れは、プラスチック原料のペレット(顆粒状の粒)をホッパーの中へ補充、シリンダーの中で加熱され、金型へ送り込まれ成形される仕組みです。

基本的にはこの流れを射出成型機1台で行います。

では、具体的な流れをご覧ください。

(1)原料の補充(←自動化が可能)

ホッパーへプラスチック原料を投入・補充します。製品によって原料の違いはありますが、原料の判別と搬送を多くの工場では人の手によって行われます。

(2)可塑化(かそか)

射出成型ではプラスチック原料を加熱して溶かすことを可塑化(かそか)といいます。

固形で顆粒状のプラスチック原料を、加熱シリンダーの中で200℃~300℃へ加熱し水あめ状に融解。シリダンー内部のスクリューによって、可塑化された原料は撹拌され温度は均一に保たれます。

(3)射出・保圧

水あめ状に溶けたプラスチック原料を次の工程へ流します。

注射器のようにシリンダーへ圧力をかけ、水あめ状のプラスチック原料はシリンダー先に繋がる金型へ注入。

注入されたときに原料が逆流しないように、射出される樹脂には一定の圧力が加わり続けます。

(4)冷却

金型に注入された樹脂を冷やし固めます。

金属の焼き入れの際にあるような水をかけてジューと音を立てる急激な冷却とは違い、ここでは20℃~100℃の温度で冷却が行われます。樹脂の融点が300℃近いため、固化に最適な温度が自動で選択されるのです。

(5)型開き・突き出し・取り出し(←自動化が可能)

冷却が完了し成形品が固まったあと、金型を開き成形品を突き出して取り出します。

取り出された成形品は回収され、仕上げ・検査・梱包・搬送といった作業を経て完成品へと近づきます。

射出成型自体は装置で行われますが、多くの工程で人の手が関わっている工場が主流と言えるでしょう。

下記の動画でも人の手が掛かっていることが確認できます。

2.射出成形機を自動化した事例

(1)射出成形からの取り出し、組み立て、検査の自動化をした事例

従来人の手が掛かっていた、取り出し、組み立て、検査を自動化したことによって、省力化・省人化に成功しています。

(2)取り出しロボットによるインサート成形の自動化をした事例

慢性的に人手不足になっている製造業。自動化によって人手不足の解消を実現できます。

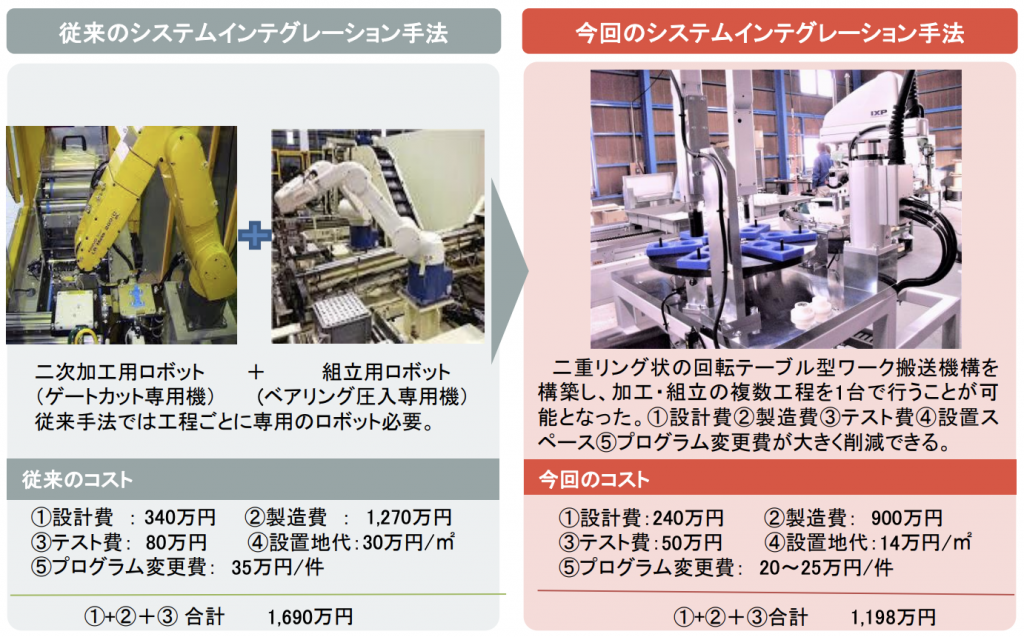

(3)ゲートカット・ベアリング圧入組立の工程にロボットを導入した事例

| 規模 | 中小企業 |

| 業種 | プラスチック製品の製造業 |

| 課題 | ゲートカットやベアリング圧入組立の工程ごとに専用ロボットが必要なため、広い設置場所が必要だった。また、ロボット2台分のプログラミング費用、ロボット同士の連携をとるための費用と手間、時間がかかっていた。 |

| ロボット導入箇所 | プラスチック射出成形品の二次加工のゲートカット・ベアリング圧入組立 |

| 導入ロボット | 垂直多関節ロボット(三菱電機・RV-7FL) |

| 投資額 | 1,190万円 |

| 投資回収 | 1.6年(年間707万円の利益)

・生産量:25%増 |

プラスチック射出成形品の二次加工のゲートカット・ベアリング圧入組立の工程を回転テーブル型ワーク搬送により2台をロボットを1台に統合。

省コスト・省スペース・スピードアップを可能にしました。

さらに、従来型では加工する製品が変わるとプログラム変更が必要でした。

しかし、今回導入の工程統合型ロボットの場合は、ワーク受け冶具を変更するだけで、多品種に対応できるため、プログラム変更も最小限で済み、さらなるコスト抑制ができるようになりました。

3.プラスチック射出成形工場の自動化メリット3つ

自動化導入によるメリット3つをご紹介します。

自動化の大きな特徴は、やはり人の代わりに産業用ロボットが仕事を行う省力化。

この省力化によって、安全・品質・コスト面の大幅な改善が可能になります。

では、各メリットを順番にご覧ください。

(1) 安全の強化

工場でもっとも優先されるのは、現場における安全です。

射出成型装置に使用される金型は数百kg~数tを超える巨大ものまで。

金型の取り扱い時に起きる災害は、死亡事故・手指切断といった重大な事故へ繋がります。

自動化ではこの危険な金型交換作業そのものをロボットに任せ、人への危険を根絶できまます。

もっとも確実で安全な対策とはなんでしょうか?

それは、危険な作業そのものを排除することです。

ひとたび重大事故が起きれば、企業の信用を失墜させ被害は現場だけにはとどまりません。

人が関わる工程を機械化する自動化であれば、このリスクを事前に防げるのです。

(2)品質向上

日本製=高品質という事実を、自動化はさらに向上させることができます。

なぜなら、成形品を映すカメラ画像から画像処理プログラムで解析し、瞬時に正確な「合否判定」「選別」を行い、高品質を支える検査をより高精度に行えるからです。

目視では検査員の習熟度や集中力、または忙しさによって精度がバラツキます。

現場で起こりやすいヒューマンエラーは作業が中断されたときに起こりやすいもの。

「声をかけられる」「心配事やアクシデントで手が止まってしまう」こうした作業中断の要因を完全に排除するのは難しいでしょう。

産業量ロボットが働く自動化ならば、人が要因になる作業中断はありません。

安定した高精度の作業と、適格な情報伝達によって品質の向上が可能です。

(3)省力化によるコスト削減

安全、品質と並び決して避けられないのがコスト削減を実現する効率化です。

コスト削減で大きなカギを握るのはやはり人件費ですよね。

自動化は人が関わる工程をそっくりそのまま産業用ロボットが行い、人員を減らすので人件費削減へダイレクトに働きかけます。

5人体制の工程を「自動化+管理者1人」にすれば、4人分の人件費削減効果が恒久的に得られるのです。

品質で紹介した画像処理システムによる高精度検査はもちろん、原料・成形品の搬送、梱包に生産量管理など自動化できる工程は多岐にわたります。

自動化は即座に生産が可能なので、優秀な人材の確保や教育といった問題も同時解決。

これが自動化のもたらす省力化なのです。

4.自動化導入におすすめのメーカー・SIer5選

自動化導入のプロであるシステムインテグレーター、選りすぐりの国内メーカー5つを紹介します。

実は自動化を実際にはじめるのは簡単ではありません。

自動化導入のデメリットは「初期設備への投資」「最適な産業ロボットの選定」「最適化されたシステム構築」など。

これらの問題を専門に扱い解決しもっとも合理的で良心的な価格で実現してくれるのが、ここで紹介する厳選国内メーカー5社なのです。

射出成型装置+人の部分的な自動化から、完全な自動化へ。

ぜひ参考にしてくださいね。

(1) 株式会社FAプロダクツ

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

(2)東芝機械エンジニアリング株式会社

射出成型機・ダイカストマシンの保守・メンテナンス会社として約40年の実績をもつ企業です。機械の据付・移設工事、納入期の保守や修理、成形テスト、従業員の技能訓練など成形射出機に深く携わり活躍。

顧客へのニーズに合わせた最適なソリューションの提供、東芝機械グループの技術とノウハウを活かしたものづくりシステムを強みに、2011年に現在の社名に改称しました。

本社(プラスチック)

〒410-0007

静岡県沼津市西沢田267-2

TEL:(055)921-7800(代表)

FAX:(055)921-7831

(3)株式会社ニップラ

自動化装置とインサート成形を主力にする株式会社ニップラ。

「射出成型機1台につき作業員1人」という昔ながらの手作業を「自動化装置」で次世代の改善を実現。高い技術力で技術習得・開発を進め、検査装置や製品組み立てをもちろん、工程の設計・製造まで行っています。

本社

〒736-0082

広島県広島市安芸区船越南1-6-1

TEL:082-847-5510~3

FAX:082-847-5520

(4)アスカカンパニー株式会社

プラスチックに携わる事業ではライフサイエンス・食品・コスメタリー・文具・トイレタリー分野で活躍。

長年培ったノウハウをもとに整った生産体制・生産環境を実現し高い品質を提供します。

プラスチックのものづくりで育んだ資源を活用しさまざまなフィールドでビジネスを展開している企業です。

本社

〒679-0221

兵庫県加東市河高4004番地

TEL(0795)48-4323

FAX(0795)48-9130

(5)筑波エンジニアリング株式会社

創業40周年の省力化機械を主力とした筑波エンジニアリング株式会社。

産業用ロボットのシステムインテグレーターとして、ファナックロボットを中心に全国への納入実績をもち、画像認識や各種センサーなどAiロボットなどの最新技術をフル活用したトータルコーディネートを手掛けます。

所在地

〒300-0331

茨城県稲敷郡阿見町阿見原5445-8

TEL:029-840-2455

FAX:029-840-2456

5.ロボット導入のご相談はFAプロダクツへ

現代社会はプラスチック(合成樹脂)で構成されているといっても過言ではないほど、プラスチック製品で溢れています。

生活の根幹を支えるプラスチック射出成型の自動化は、企業の改善を超えて社会への大きな貢献とつながることでしょう。

優秀なロボットSIerがパートナーであれば、次世代を見据えた自動化・省力化によって大幅な改善があなたの工場でもいますぐに実現できます。

射出成形機の自動化や、その後の検査・搬送の自動化でお悩みでしたら、関東最大級のロボットSIer FAプロダクツ までご連絡ください。

関東最大級のロボットシステムインテグレーター ロボットシステムの設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00