不良率とは?計算式やPPM、発生原因・目安、改善方法を解説

製造プロセスの生産効率を高めて収益性を高めるには、不良率の削減が欠かせません。

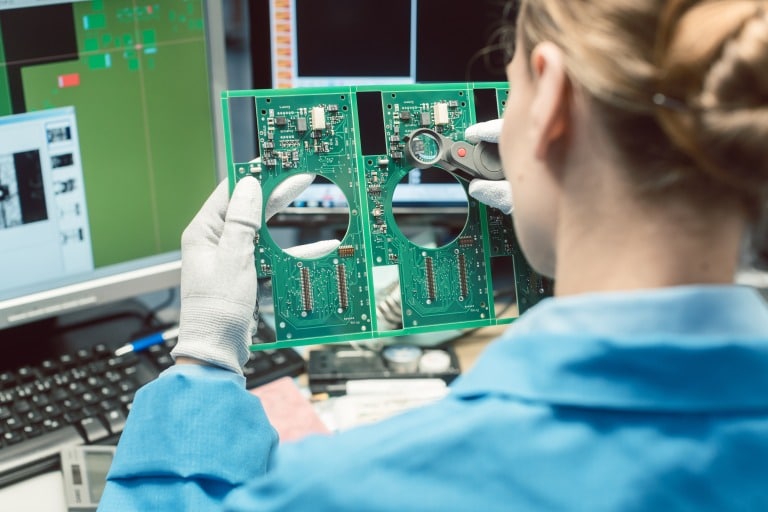

不良率の考え方は歩留まりと同様に、製品品質の現状把握や改善に不可欠であり、自動検査機による不良品検出も積極的に行われています。

今回は不良率の計算方法、不良が発生する原因や対策方法などをご説明します。

もし、コンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.不良率とは

「不良率(Defect Rate)」は、品質管理や製造業界で非常に重要な指標であり、特定の製品や製造プロセスにおける不良品の割合を示します。

この指標は、品質の評価と改善に利用されます。

(1)不良率の計算式

不良率を算出する際には以下の計算式を用い、パーセンテージ(%)で表します。

不良率(%)=(不良品の数/総生産数)×100

例えば、ある工場が1,000個の電子部品を生産し、その中で10個が不良品だった場合、不良率は次のように計算できます。

不良率(%)=(10/1,000)×100=1%

この事例では不良率は1%であり、1,000個の部品のうち10個が不良品であることを示しています。

不良率の正確な計測と監視は、品質改善のために不可欠であり、製品やプロセスの品質管理に重要な役割を果たします。

(2)PPMとは

PPM(Parts Per Million)は、品質管理や製造業界で主に使用される単位です。

この単位は、不良率をより詳細に表現し、特に品質の高い製品を追求する際に役立ちます。

PPMの単位は、100万分の1(1/1,000,000)であり、不良品の数が百万個の製品あたりにどれだけ含まれているかを示します。

PPMと不良率の関係は、次の数式で示されます。

PPM=不良率(%)×10,000

この数式は、不良率をパーセンテージからPPMに変換するために使います。例えば、不良率が1%の場合、PPMは1%×10,000=10,000になります。これは、百万個の製品あたりに1%の不良品が含まれることを示しています。

PPMは、高品質製品の追求や品質管理の向上に役立ち、特に製造プロセスや品質管理において微細な品質指標を把握するために重要です。不良率が低いほど、PPMも低くなり、品質の向上が示唆されます。

(3)歩留まりとの違い

歩留まりと不良率は、品質管理と製造プロセスの評価に用いられる指標です。これらの指標は製品品質の現状分析に使用され、工程改善の判断基準として使用されます。

歩留まりは、製造プロセスで正常に製品として完成した割合を示します。具体的には、製造ラインで生産された製品のうち、問題なく機能して品質基準を満たすものの割合です。

歩留まりは通常、パーセンテージで表され、歩留まりが高いと製造プロセスは効率的で品質が高いと評価されます。例えば、1,000個の部品を生産して950個が正常に完成した場合、歩留まりは95%です。

一方、不良率は製造プロセスで発生する不良品の割合を示します。これは、製品の品質が基準に達していないものや、欠陥があるものの割合を示します。

歩留まりは成功した製品の割合を示し、不良率は不良品の割合を示します。

品質管理においては両方の指標が重要であり、歩留まりを高く保ちながら不良率を低く保つことが目標とされます。

「不良」については以下の動画の解説が参考になります。

引用:https://www.youtube.com/watch?v=70lR1q8PiPI

不良率の計算については以下の動画も参考になさってください。

引用:https://www.youtube.com/watch?v=Opd5rkd6vDc

2.不良が発生する原因と発生率の目安

不良が発生する原因は工程によって異なりますが、4Mの観点からは「人(Man)」「機械(Machine)」が発生要因となりやすいです。ここでは、不良が発生する原因と発生率の目安を紹介します。

(1)ヒューマンエラー

ヒューマンエラーは、作業員や検査員などが作業中に誤りを犯すことから発生します。

ヒューマンエラーの原因には不注意、疲労、訓練不足、コミュニケーション不足などが含まれます。

| 不注意 | 作業者が作業や検査に対する集中力不足で注意を欠いたり、ルーチン作業による慣れで油断をしたりする際に誤りが生じることがあります |

| 疲労 | 長時間の作業や過重な労働による疲労は、作業員のミスを誘発するリスクを増加させる要因となります |

| 教育・訓練不足 | 十分なトレーニングや教育を受けていない作業者は、タスクを適切に実行できない可能性が高くなります |

| コミュニケーション不足 | 作業者間や部門間でのコミュニケーション不足は、情報共有の不足につながり、誤った情報の伝達につながる恐れがあります |

ヒューマンエラーの削減は品質向上に不可欠であり、適切な対策を講じることで生産性と効率性を向上させられます。

また、ヒューマンエラーにつきましては以下の記事で詳しく解説していますので、参考になさってください。

(2)設備の整備不良

設備の整備不良は、生産ラインや機械の故障、保守不足、古い設備などが原因で不良が発生します。

設備の整備不良が起こる原因には、以下のようなものがあります。

| 適切な保守計画の不足 | 設備の整備不良は、適切な保守計画が欠けている場合によく発生します。定期的な点検、保守作業、予防的な保守が行われないと設備は劣化し、故障のリスクが高まります。 |

| 適切な訓練とスキルの不足 | 整備作業を担当するスタッフが適切に訓練されていない場合、設備を正しく扱うためのスキルや知識が不足し、誤った手順で整備を行う可能性が高まります。 |

| 予算の制約 | 企業が整備に十分な予算を割り当てていない場合、必要な保守や修理作業が遅延し、設備の劣化が進む恐れがあります。 |

| 適切な記録と監視の欠如 | 設備の整備履歴や稼働データが適切に記録・監視されていないと、整備のタイミングを見逃す可能性が高まります。 |

これらの要因が組み合わさることで設備の整備不良が発生し、不良率の上昇や生産遅延などの問題が生じるリスクが高まります。企業はこれらの原因に対処し、設備の適切な整備を確保するための戦略を検討する必要があります。

設備のメンテナンスについては以下の記事で詳しく解説していますので、参考になさってください。

(3)不良率の目安

不良率の目安は業界や製品によって異なり、目指すべきレベルは状況に応じて変わります。

不良率の目安は、一般的に標準偏差(σ:シグマ)を基準とします。標準偏差は、プロセスや製品の品質のばらつきを測定する指標として使用され、品質管理では、製品が仕様範囲内に収まるかどうかを判断する際に標準偏差が重要な役割を果たします。

不良率と標準偏差は密接に関連しており、標準偏差が小さいほどデータが平均値に集中しており、不良率が低いと判断されます。

| 平均値±1σ | 68.3% |

| 平均値±2σ | 95.4% |

| 平均値±3σ | 99.7% |

| 平均値±6σ | 99.9997% |

製造業での品質企画では、一般的に「平均値±3σ」が管理基準として使用されます。

なお、プロセスや製品の品質を最適化し、不良品の発生率を極限まで低減することを目標とする「6シグマ」では、不良率を100万分の1(1PPM)まで低減するための取り組みを行います。

3.不良率を下げる方法

不良はヒューマンエラーや設備不良などさまざまな要因で発生します。不良率を下げるためには、不良の検知や発生源対策が欠かせないため、以下のような対策方法が有効です。

(1)出荷前の製品検査

製品を出荷する前に検査することは品質管理の重要なステップです。不良品が検出されずに出荷されないようにするために、次のような対策を取れます。

品質基準の明確化

製品の品質基準を明確に定め、どのような不良を許容し、どの不良を許容しないかを定義します。

ランダムサンプリング(抜き取り検査)

製品からランダムに検査対象を抽出して検査を行います。これにより、全ての製品を検査するよりも効率的に品質を確認できます。

検査プロセスの自動化

センサーやビジョンシステムなどを使用して自動的に製品を検査し、不良を検出できます。これにより、ヒューマンエラーを減少させます。

例えば、電子機器製造会社では、製品の基板に組み込まれたセンサーを使用して製品の機能特性や外観品質を自動的に検査しており、不良品を早期に検出し、不良率の低減に役立っています。

製品検査の自動化技術は進化しており、AI技術を用いた画像処理システムでより効率的かつ正確な検査の実施も可能となっています。画処ラボでは、40社以上のメーカーとの協業により、自社に適した機器選定・判断プログラム選定のサポートを受けられます。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

また、検査の自動化について以下の記事で詳しく解説していますので、参考になさってください。

(2)作業者の教育

作業者に対する研修プログラムの提供による適切な教育とトレーニングの実施は、ヒューマンエラーによる不良率の基本的な削減対策として行われます。作業者の教育は、以下のような方法で実施されます。

マニュアルに従ったトレーニングの実施

生産ラインや検査工程の作業者に対して、製品の組み立て、検査、品質基準に関するトレーニングプログラムを提供します。

また、認定制度を設けて、特定のレベルに到達できなければ作業を担当できないようにします。

フィードバックとコーチング

作業者に対して定期的なフィードバックとコーチングを行い、問題を早期に解決します。

最新情報の提供

新しい工程の導入や既存作業の更新時に最新の情報を作業者と共有し、適切な対応を促します。

作業者の教育だけでヒューマンエラーを完全に防ぐことは難しいですが、組立作業支援棚を使用することで、組立や検査の工程最適化によってエラーを防ぐことも可能です。

https://jss1.jp/projection_assembly_system/

(3)工程の見える化

工程の見える化は製造プロセスを可視化し、問題を早期に検出しやすくします。具体的には、以下のような対策を実施します。

かんばん方式の導入

生産スケジュールや在庫状況を「かんばん(作業指示書)」で表示し、生産プロセスを調整します。トヨタ生産方式の後工程引取方式でよく知られる方法です。

品質ダッシュボード

品質指標や不良の発生状況をリアルタイムで表示するダッシュボードを導入し、問題の発見と対応を迅速化します。

プロセス改善チームの設立

現場の作業員や生産技術職スタッフなどから成るプロセス改善チームを設立し、工程の改善に取り組みます。

小集団活動で、改善サイクルを素早く回す取り組みも有効です。

食品加工業界などでは、製造ライン上にセンサーやモニタリングシステムを配置し、生産プロセスのデータをリアルタイムで収集・表示しています。不良品が検出されると、自動的にアラートが発せられたり、対象品を生産ラインから自動で除外したりするなど、対策が即座に行われます。

FAプロダクツでは、デジタルマニュファクチュアリングによる製造工程のデジタル化によって工程を見える化し、最適なライン構築をサポートしています。https://jss1.jp/simulation/

「見える化」については以下の記事でさらに詳しく解説していますので、参考になさってください。

4.まとめ | 不良率に関するご相談は株式会社FAプロダクツへ

不良率とその計算方法について解説いたしました。最も重要なことは不良の発生状況などを検査工程などでしっかりと把握することです。自社の製造プロセスで使用できる検査機の導入については、メーカー担当者との打ち合わせが大切です。「不良率を改善するために、どうすればよいだろうか?」と悩んだら、お気軽にFAプロダクツにお問い合わせください。

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00