製造業のポカミス対策とは?原因や背景、ソリューション事例3社

ポカミスとは、作業者の注意力不足などから発生する作業ミスのことです。ちょっとしたポカミスだとしても、製品の品質に影響を与えてクレームにつながったり、製造ライン停止による歩留まり低下や供給トラブルを引き起こしたりすることがしばしばあります。

今回は、製造業で発生するポカミスの事例やその発生要因、実際に製造業で行われているポカミス防止策(ポカヨケ)などについて紹介します。また、ポカミス対策のソリューションを提供しているメーカについても紹介します。

もし、ポカミス対策についてのコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.製造業におけるポカミスの具体例とそれぞれの要因

(1) 製造業におけるヒューマンエラー(ポカミス)とは

ヒューマンエラーは、JISによれば、「人間が実施する又は省略する行為と,意図される又は要求される行為との相違」と定義されます。

人間が関与するエラーは、全てヒューマンエラーと言えます。

「ポカミス」はうっかりしたことで起こったミスで、ヒューマンエラーとは異なる言い方を製造所の解説の多くで書かれていますが、ポカミスも人が起こすエラーである限りヒューマンエラーと言えます。

ここでの解説は、人が起こすエラーは全てヒューマンエラーとします。

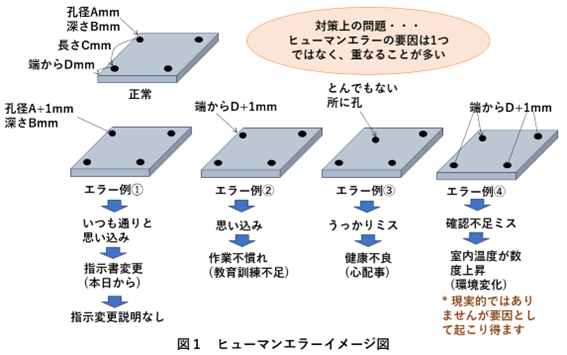

図1は、正常としているワークのように、孔を加工する作業の後、次の組立工程に移す工程とし、作業者は仕事は技術的に充分こなせるが、まだ経験が浅い作業員と仮定し、そこで起きたエラーを4つ挙げて、ヒューマンエラーとは何かを紹介します。

エラー例➀

孔の大きさにエラーを生じた例です。

いつも通りの孔の加工だと思って指示書を確認せず加工した結果、エラーを生じました。

指示書の確認をしなかったため、その日から孔の大きさの指示が変更になったことに気づきませんでした。

さらに要因を調査すると、指示書の変更に対する説明もありませんでした。

エラー例②

孔を開ける位置を誤った例です。

いつもの作業なので、慣れによる思い込みや寸法測定を怠った結果かもしれません。

エラー例③

まったく考えられないような位置に穴を開けました。

本人の体調が悪かったり家族の入院が心配で、うっかりが出てしまったかもしれません。

エラー例④

孔の位置が4点ともずれてしまいました。

背景には、室温がいつもより上昇してワークの膨張が起きた可能性も考えられます。

(もちろん通常では起こり得ません)

本来なら、ワークの寸法確認時に、異常に気付いて上司に報告するべきでした。

以上の4つの例のように「うっかりミス=ポカミス」のように見えますが、その背景には深い要因がいくつかあります。その要因を見付けて対策して作業に当たれば、ヒューマンエラーは避けられるはずです。

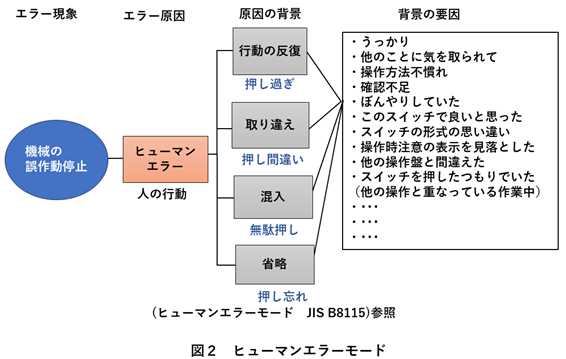

図2は、ヒューマンエラーモードと言って、ヒューマンエラーが起こる要素が4つあります。

4つのモードとは、行動の反復、取り違え、混入、省略です。

例えば、機械の誤操作の原因がヒューマンエラーであったとして「スイッチの押し過ぎ」、「押し間違え」、「無駄押し」、「押し忘れ」の4種類の背景があります。

エラーが起きた背景には、右側の背景の要因が考えられます。

ヒューマンエラーが起きるときには、1つの要因だけでなく、いくつかの要因が重なった結果生じる場合があります。

そのような要因を調査して明らかにし、対策を取らないと、同じことが起きます。

(2)製造業におけるポカミスの具体例

製造業では、些細なポカミスでも歩留まり低下や品質トラブルにつながることが少なくありません。ここでは、ポカミスの具体例を原因別に紹介します。

①ヒューマンエラーによるポカミス

ポカミスの中でもよく発生するのが、人のミス(ヒューマンエラー)によるものです。決められた動作を繰り返す機械と違って、人は自分で考えて行動する生き物であり、完全に動作をコントロールできるわけではありません。そのため、以下のようなポカミスが発生します。

- 製造現場にあった工具を使ってそのまま持ち帰った

- 仕掛品のラベルを読み違えて別のラインに送った

- 他の製品の品質検査項目を使って検査を行った

- 条件設定のダイヤル目盛を読み間違えて違う条件で生産した

- 緊急停止のエリアセンサー内に立ち入った

ヒューマンエラーの場合、ポカミスを起こした当人が気づいていなかったり自力で復旧したりするなどしているため、ポカミス事例として顕在化しないこともあります。

ポカミスが顕在化しないだけで、ミスをすれば、何らかの異常が発生します。

本人は気づかずとも誰かが気付きます。

本人が密かに修復したとしても、ミスにによる何らかの不具合が生じ顕在化します。

万一、顕在化するまで本人がミスを公にしないようなら、いずれ大きな事故に繋がる危険性があります。

そしてポカミスは原因がわからなければ、対策ができずに同じ問題が発生し続けてしまいます。

②ルールの不備によるポカミス

生産現場におけるトラブル対応や非定常作業(スポット作業)など、作業標準書などによってルール化されていないために発生するポカミスもあります。

- 設備トラブル対応時につい回転体に手を出して負傷した

- 品質クレーム対応の非定常作業で設備を変更した後に条件復旧を忘れた

特に、トラブル発生時は落ち着いた行動ができなくなるため、ポカミスも発生しやすくなります。

③環境や設備起因のポカミス

作業を行う環境の設定や使用している設備の設計が、ポカミスを誘発することもあります。

- 作業環境の照明が暗すぎて緊急停止ボタンに触れてしまった

- 作業場の温度が高過ぎて汗で手元が狂った

- 装置のボタンデザインが似ており、押すボタンを間違えた

作業する環境が劣悪ならば、どんなにルールを設けて教育をしっかり行っても、ヒューマンエラーが起きやすくなるでしょう。

【関連動画】

ミスを無くす方法。〜ダブルチェックやあらゆる“意識づけ”は、愚策。〜 <坂本健>

引用:https://www.youtube.com/watch?v=lChzODoKKUw

なぜ放置されている?工程内で多発する作業ミス!製造業の作業ミス防止対策事例

引用:https://www.youtube.com/watch?v=lChzODoKKUw

2.製造業におけるポカミスの対策

製造業では、自社で発生したポカミスはもちろん他社で発生したトラブル事例などを参考に要因別の対策を行っています。人の「うっかり」を防ぐための簡単な対策はもちろん、ルール化や設備対応などさまざまな方法があります。

ただし、設備対応は、ポカミスによる影響をなくすようにする対策で、ポカミスをなくす対策ではありません。

(1)指差呼称

ヒューマンエラーの対策には、指差呼称がよく用いられます。

ポカミスは、慣れなどによって作業に対する注意力が薄れた際によく発生します。そのため、何らかの作業をする前に「●●、ヨシ!」と、これから行う作業に必要な注意点を言葉に出して指差しすることで、注意力を高めるスイッチを入れて行動できます。

(2)作業標準書やチェックリストの作成・運用

ルール化の不備に対しては、作業前後のチェックを行うチェックリストや作業標準書を作成し、関係者に周知することもポカミス対策では欠かせません。

トラブル対応などを含めた非定常作業は、既に浸透している定常作業とは異なり、周知されていないことがほとんどです。そのため、誰が対応してもポカミスが発生しないように、作業標準書や各種チェックリストの作成と運用が必須です。

現在行っている定常作業も、過去は非定常作業でした。最初から完全な作業標準書は作れませんが、同じ手順で作業ができるように準備する必要があります。

作成が間に合わない場合でも、作業前に非定常作業届けを提出することで、ポカミスが発生した際の対処がしやすくなります。

(3)環境設定のルール化や設備の見直し

作業環境の環境設定のルール化や、状況に応じた設備改善もポカミス対策には重要です。

製造現場での環境設定は、温度や照明の設定だけではなく、作業中にトラブルが発生しないように特定の設備を停止するなどの設定も含まれます。ポカミスが発生しにくい環境にするのはもちろん、万が一ポカミスが発生しても被害が拡大しないような事前対策が必要となります。

設備については、デザインや設計上の理由でヒューマンエラーが起こりやすいならば、識別しやすい注意書きの実施やデザイン変更、設備そのものの変更といった対応も必要です。

3.製造業におけるポカミス対策の参考事例

製造業では、ポカミス対策のことを「ポカヨケ」と呼びます。ここでは、ポカヨケの参考事例を紹介します。

(1)置き場の固定や色分けによる識別

作業に使用する工具や仕掛かり品などを、以下のような方法で管理することで、簡単なポカヨケができます。

- 置き場を用途別に固定する

- 色付きラベルのタグでまとめて管理する

- 良品は青ラベル、不良品は赤ラベル、再検査品は黄ラベルなどで色分けする

低コストですが誰の目にも違いが分かる管理方法なので、比較的取り組みやすいポカヨケです。

(2)RFIDによる物流管理

製品情報を非接触で確認できる「RFID」技術を利用して、物流管理のポカヨケが行われています。

工場における製品管理は、製品ラベルによる管理が一般的です。物流の自動化ができていないメーカでは、作業員がラベルを目視確認して出荷などの移送や管理を行うため、ラベルの読み取りミスによる誤送というポカミスが発生します。

この対策として、製品にRFIDの専用タグを取り付けてリーダライタでタグを読み込むだけで、読み間違いや読み忘れをすることなく正確に物流管理ができます。

(3)スマート電動工具による工具管理

MilwaukeeやBOSCHなどの海外メーカでは、ポカミス防止に活用できる「スマート電動工具」を販売しています。

工具の紛失はよく起こるポカミスであり、自分専用の工具箱や工具収納箱に工具に対応した仕切りを設けるなど、さまざまな対応が行われています。

そのような中、スマート電動工具は、電動工具にBluetoothなどの通信機能が内蔵されており、スマホやPCなどと接続することで紛失防止や盗難防止ロックなどの操作が可能です。

(4)カメラやICT機器による作業者管理

作業者の行動や作業にミスがないかを確認する手段として、ICT(Information and Communication Technology)の活用が着目されています。代表的なICT機器としてはプロジェクターや電子情報ボード(ディスプレイ、タッチパネル)、PCなどです。

これらを組み合わせることで、マニュアルの確認や間違いの指摘・記録が簡単に実施できます。必要な機器をパッケージ製品として提供している場合もあります。

次の項目にて具体例を挙げていますので、ぜひ検討してみてください。

4.製造業におけるポカミスの対策に役立つソリューション事例3社

次に、製造業でのポカミス対策のためのソリューションを提供しているメーカを、3社ご紹介します。

(1)株式会社FAプロダクツ

【特徴】

・年間200台ものロボット導入実績がある関東最大級のロボットSIer

・工場のFA化のためにロボットだけでなく画像処理技術などの知見も豊富

・2021年より沖電気工業株式会社とテクニカルパートナー契約を締結

【ポカミス対策ソリューション例】

株式会社FAプロダクツは、2021年4月1日から沖電気工業株式会社と提携し、組立作業者支援ソリューションである「プロジェクションアッセンブリーシステム」を提供しています。

引用:https://www.youtube.com/watch?v=I-QKWnpb4WM

プロジェクションマッピングの技術を応用して、部品の取り出しや組み立て作業などの補助を行うオールインワンシステムです。プロジェクターによって作業のナビゲーションを行い、作業履歴のデジタル化はもちろん、作業結果のデータ可視化によって品質と生産性の向上が期待できます。

【所在地】

〒300-0847 茨城県土浦市卸町2-13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

(2)株式会社キーエンス

【特徴】

・新たに生み出す製品の約7割が「世界初」や「業界初」

・センサや制御、精密機器、画像処理機器まで数多くの事業を手掛ける

・豊富な機器導入実績により顧客のニーズを先取りした提案が可能

【ポカミス対策ソリューション例】

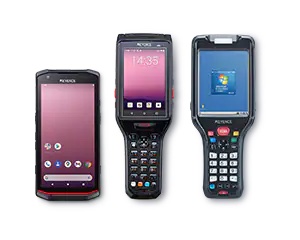

株式会社キーエンスでは、センサや画像処理機器の技術を活用して、「ハンディターミナル」によるバーコードなどの読み取り間違いなどのポカミス対策ソリューションを提案しています。

画像引用:株式会社キーエンス・ハンディターミナル

モノに関するデータの読み取りや情報収集を行える、携帯性が高いハンディタイプの端末です。バーコードだけでなく、RFIDタグや文字列などを読み込んで、データ送信までできます。目視による認識間違いやデータ入力ミスといったポカミスを防ぐことができ、在庫管理や入荷検品、トレーサビリティなどにも活用可能です。

【所在地】

〒533-8555 大阪市東淀川区東中島1-3-14

TEL.06-6379-1111

FAX.06-6379-2222

https://www.keyence.co.jp/

(3)株式会社リコー

【特徴】

・コピー機などのOA機器はもちろんデジタルサービスによるソリューションも展開

・2021年4月1日より社内カンパニー制を導入してセグメントを変更

・リコーフューチャーズでは、産業向けやコンシューマー向けまで幅広い製品・サービスを提供

【ポカミス対策ソリューション例】

画像認識カメラを用いて、製品のトレーサビリティーや作業チェックによるポカミス防止までできる、オールインワンステムを用いたソリューションを行っています。

引用:https://www.youtube.com/watch?v=Ys7lDv3Gm7c

現場で行われている作業を、カメラを用いたパターンマッチングによる画像認識で自動把握し、作業指示や作業内容のチェックまで行えるシステムです。作業の録画もできるため、製品の品質向上はもちろん、工数の削減や作業のポカミス防止を同時に行えます。

【所在地】

〒143-8555 東京都大田区中馬込1-3-6

TEL:03-3777-8111(代表)

お問合せ:https://jp.ricoh.com/contact/

https://jp.ricoh.com/

5.ポカミス対策に関するご相談はFAプロダクツへ

ポカミスは、作業者による注意力不足や、作業の標準化がなされていない場合に発生しやすいミスです。ヒューマンエラーなどの人起因で発生することがありますが、マニュアル作成によるルール化や教育だけでは解決できないポカミスもあります。

FAプロダクツは、2021年4月1日から沖電気工業株式会社と提携し、ポカミス対策や品質向上、工数削減などを目的とした「プロジェクションアッセンブリーシステム」を提供しています。ポカミス対策でお悩みの方は、お問い合せください。

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)