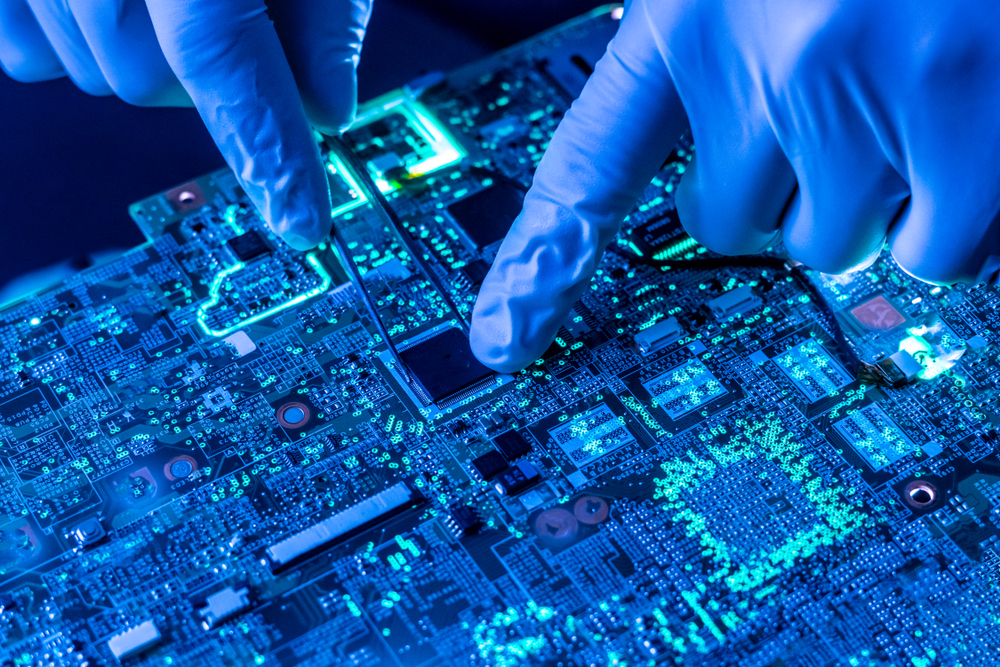

半導体製造工程の流れ|必要な技術・装置と注意すべきポイント

スマートフォンやタブレット、ノートPCの処理高速化や小型化・薄型化には半導体を使用したICチップの使用が欠かせません。半導体の製造工程は工程が多い上に、超微細加工を行う関係上クリーン度の維持も不可欠です。

今回は、半導体の製造工程をウエハ上への回路形成までの「前工程」と、最終製品としてチップするための機械加工を行う「後工程」に分けて解説します。また、半導体製造に必要な装置や技術、注意すべき点について説明します。

※なお、当サイトでは、ウエハの製造工程についても下記で詳しく紹介しています。よければ、あわせてご覧ください。

もし、半導体製造工程の自動化のコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

また、FAプロダクツでは、工場設備のメンテナンス・リプレースにご対応いたします。

- 老朽化した設備を入れ替えたい

- 手書き図面をデジタル化したい

- 緊急のメンテナンスをお願いしたい

といったお悩みのお持ちの方は、ぜひ下記フォームやお電話より、お気軽にお問い合わせください。弊社が納品したもの以外の設備にもご対応いたします。

お問い合わせ

老朽化「設備・産業PC」壊れる前に!保守・リプレースを代行、弊社が納品した設備以外も対象、手書きの図面のデジタルサポートなど

目次

1.半導体の製造工程

半導体の製造工程は、設計・前工程・後工程の3つの工程で形成されています。ここでは、それぞれの工程で行われる内容について紹介します。

(1)設計

半導体製造には、製造する半導体の性能を満たすための設計をまず行う必要があります。

①回路やレイアウトの設計

半導体の目標性能を明確にした上で、回路の設計を行う必要があります。設計の際には、回路の動作シミュレーションも実施します。

②フォトマスクの作成

半導体を作成するためには、回路パターンを転写するためのフォトマスクを作成する必要があります。フォトマスクは、半導体の完成を左右する重要な要素であり、高い加工精度が求められます。

(2)前工程

半導体製造の前工程は、シリコンウエハ上に電子回路を作製するまでの工程までが該当します。具体的な工程は以下の通りです。

※なお、ウエハ自体の製造工程については、下記をご覧ください。

①ウエハの表面酸化

ウエハ上に配線加工などを行う前に、シリコン表面を酸化させて、絶縁するための酸化膜を形成します。

②薄膜加工

スパッタリングやCVDなどの成膜方式を利用して、シリコンウエハ上に配線を形成するための金属薄膜を形成します。

③配線パターニング

設計工程で作成したフォトマスクを使用して、薄膜上に配線パターニングを行います。この工程では、フォトリソグラフィーによって加工するため、フォトレジストの塗布や露光・現像、エッチング処理、イオン注入、表面平坦化などを繰り返して実施することで、目標とした回路を形成します。

④電極形成

ウエハ上の半導体チップの内部回路と外部を導通させるために、電極用の金属をウエハに埋め込みます。その後、プローブ検査によって導通検査を実施します。

(3)後工程

半導体製造の後工程では、前工程で作製されたウエハ上の電子回路を機械加工によって切り出したり、製品の検査までを実施します。具体的な工程は、以下の通りです。

①ダイシング

前工程で作成した回路をひとつずつチップ状に切り出してパッケージングするために、ダイシングソーと呼ばれるカッターで切断します。

②パッケージング

ダイシングで切り出したチップを、リードフレームにボンディングして接着させ、ワイヤと接続します。この工程をワイヤボンディングと言います。最後に、エポキシ樹脂などでモールディングして完成です。

なお、ワイヤボンディングについては、下記記事でも詳しく解説しています。

ワイヤボンディングの基本を解説!工程から検査装置導入のコツまで

③最終検査

最終製品の品質検査として、外観検査や電気特性検査といった検査を実施します。

2.半導体製造工程で必要な装置と技術

半導体の製造には、設計や前工程・後工程があることを説明しましたが、各工程には以下のような装置・設備が必要となります。

(1)前工程で必要な装置

①洗浄・乾燥装置

半導体製造において、各製造プロセスへの移動の際には洗浄工程と乾燥工程を挟みます。ナノオーダーの超微細加工を施すため、パーティクルや汚染を除去を目的として、バッチ式洗浄装置や枚葉式洗浄装置などが用いられます。

②イオン注入装置

半導体のトランジスタとして作動させるためには、イオン注入装置が不可欠です。また、プラズマドーピング装置やレーザドーピング装置といった不純物ドーピング技術も、装置の小型化を目的として開発されています。

③熱処理装置

イオン注入を行った後には、乱れたシリコンの結晶構造を、熱処理によって回復させる必要があります。アニールには、赤外線アニール装置(RTA)やレーザアニール装置などが使用されます。

④リソグラフィー装置

半導体回路のパターニングには、リソグラフィー技術を活用します。リソグラフィー工程には、レジストの塗布や露光・現像、レジストの除去などのさまざまな工程を実施するため、各工程に対応した装置が必要となります。

⑤エッチング装置

リソグラフィー装置によって形成されたレジストパターンに沿って、エッチング装置を使った微細加工を実施します。半導体製造のエッチング工程では、高い加工精度と温度上昇の抑止が必要なため、低音プラズマによるドライエッチングが一般的です。

⑥成膜装置

ウエハ上への絶縁膜形成や金属薄膜の形成には、さまざまな成膜装置が使用されます。成膜温度が低いプラズマCVDや、金属膜形成に利用されるスパッタリング、層間絶縁膜の形成にはスピンコートによるウェット塗布も使用されます。

⑦平坦化装置(CMP)

システムLSIなどの複雑な半導体回路では、多層配線を平坦化させてリソグラフィー工程の焦点深度低下などを防ぐ必要があります。CMP装置では、スラリー溶液を使用して研磨して平坦化を実現します。

⑧検査・測定・解析装置

前工程においては、各工程での加工バラつきや不良品の管理が必須です。そのため、工程ごとに以下のような検査が必要となります。

- 成膜工程:膜厚や抵抗値、パーティクル検査

- リソグラフィー工程:寸法や重ね合わせ検査、パターニングの欠陥

- エッチング工程:形状検査、パターニングの欠陥、パーティクル検査

- イオン注入・熱処理工程:抵抗値測定、パーティクル検査

- 平坦化工程:膜厚、パターニングの欠陥、パーティクル検査

次工程の歩留まりにも直接影響するパーティクル検査は、さまざまな工程で実施されます。

(2)後工程で必要な装置

半導体製造工程の後工程は主に機械加工が多く、ダイシング装置やボンディング装置が必要となります。

また、最終検査工程では、電気特性等の初期不良を検査するためのバーンイン装置や、異物やキズはもちろんボンディング不良といった外観検査を行う装置が必要となります。

3.半導体製造工程において注意すべきポイント

半導体製造は多種多様な工程を経ており、特に前工程では配線形成のために同じ工程を繰り返し行うことがあります。そのため、以下のような注意が必要となります。

(1)クリーン度の低減と維持

半導体の製造工程は、基本的にクリーンルームで行われます。特に、前工程は微細加工が多く、パーティクルやコンタミの存在は製品歩留まりに直結するため、「クラス1」以上のクリーン度が求められます。

クリーン度を低減するには、クリーンルームの圧力調整などの設計最適化はもちろん、クリーン度の高い装置の使用は必要です。また、製造装置の自動化などによって、発塵源となる人間の立ち入りを減らすなどによって、パーティクルの発生防止や持ち込み防止対策も必要となります。

(2)洗浄・乾燥工程の最適化

半導体の製造工程では、各工程間に洗浄・乾燥工程を挟むことが多くなります。

製造工程によっては、大気圧下で加工したり、研磨剤にスラリーを使用します。また、洗浄にも薬液やエアーを使用するため、クリーン度が悪化する場合もあります。そのため、クリーン度の維持のためには、洗浄や乾燥工程の最適化が重要です。

(3)検査工程の自動化

半導体製造工程では、各工程で膜厚や抵抗値測定、外観検査やパーティクル検査などのさまざまな検査を実施します。これらの検査精度を向上させるのはもちろん、異常や不良が発生した場合には、迅速なフィードバックが必要です。

また、人の立ち入りを極力減らすためにも検査工程の自動化が必要となります。

4.半導体製造装置の自動化におすすめのメーカー・ロボットシステムインテグレータ3選

①株式会社FAプロダクツ

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

②TOWA株式会社

【特徴】

- 半導体などの電子部品の樹脂封止技術に強みあり

- 半導体製造に必須のモールディング装置や超精密加工金型などを取扱う

- 半導体製造装置などの予知保全も可能な「TEN-System」でのサポートサービス

【所在地】

京都府京都市南区上鳥羽上調子町5番地

TEL.075-692-0250 (代表)

FAX.075-692-0270

https://www.towajapan.co.jp/

③兼松PWS株式会社

【特徴】

- ドイツ半導体装置メーカ「SUSS MicroTec」の日本総販売代理店

- 半導体装置などの製造・検査ラインの自動化や省力化サービスを提供

- 半導体製造装置から検査装置まで幅広くフォロー

【所在地】

神奈川県横浜市港北区新羽町925番地

TEL.045-544-1811

FAX.045-544-2500

https://www.pwsj.co.jp/

5.半導体製造装置の導入に関するご相談はFAプロダクツへ

半導体製造工程は、前工程と後工程において、検査機なども含めたさまざまな装置の導入が必要となります。

新しい半導体製造工程の導入はもちろん、現在導入している装置の自動化などをご検討中の方は、ロボットSIerとして、ロボットや装置の導入と自動化システムの構築はもちろん、画像処理に関する経験も豊富なFAプロダクツにご相談ください。

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00