設備総合効率とは?計算方法・指標から低下の原因を探る方法を解説

生産性や品質の向上に欠かせない指標の1つが設備総合効率です。

設備総合効率を上げることで良品がより多く生産できるので、目標達成や利益にもつながっていくことが予想されます。

そこで今回は、設備総合効率の概要や設備総合効率を低下させる7つのロス、さらには設備総合効率の計算方法や改善策までを解説します。

もし、コンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

目次

1.設備総合効率とは

設備総合効率は、英訳(Overall Equipment Efficiency)の頭文字をとってOEEと略されることが多く、生産管理の分野で使われる指標です。

また、OEEは生産技術や品質管理と言った工場での生産とも密接な関わりがあります。

OEEがアップすると工場での生産性が上がり、企業の利益にもつながる重要な指標と言えるでしょう。

ここでは、設備総合効率(OEE)および設備機器総合有効生産力(TEEP)の概要を紹介します。

また、OEEやTEEPの導入に先だって、生産設備の自動化について知るためには以下の記事も参考になります。

(1)設備総合効率

設備総合効率(OEE)は、JIS Z 8141で「設備の使用効率の度合いを表す指標」と定められており、以下の式で定義されています。

設備総合効率(OEE)=時間稼働率 × 性能稼働率 × 良品率

OEEは、設備の稼働率や性能とあわせて製品の品質も考慮している点が特徴です。

そのため、OEEを用いて生産を管理すると以下のメリットがあります。

①生産設備の故障リスクを回避

②設備保全の適正化

③品質不具合の推定

上記を順に解説します。

① 生産設備の故障リスクを回避

生産設備が故障すると、故障の度合いにより一定期間の生産を止めなければならないケースもあります。

工場の生産がストップすると、納期が遅延したり、客先への供給を止める必要があったりと企業レベルでの損失が予想されます。

そこで必要となるアイテムが、OEEです。

OEEの指標を用いると、損失時間や故障タイミングを正確に把握できるため、正確かつ迅速に故障原因を突き止める一助になります。

OEEの活用は生産設備の故障リスクの回避につながると言えるでしょう。

② 設備保全の適正化

OEEの指標は、設備保全の適正化にも用いることができます。

OEEの指標をシステム化すると、生産設備の停止の頻度や時間の変化から大規模な設備故障の予兆を把握することも可能です。

また、保全部門が設備故障の予兆を把握すると不具合が起こりそうな部品の発注や対処案の検討を事前に行なうことができ、迅速なトラブル解決が期待できます。

さらに、生産設備の動作傾向を把握できるため、最適なタイミングでの保全を検討できることもメリットです。

③ 品質不具合の推定

OEEは、品質も考慮した指標なので良品率との相関を把握することもできます。

不具合品が増加するタイミングや生産設備の劣化による速度低下などが把握でき、より正確な情報による品質問題への対処が可能です。

また、良品率の推移を把握し、品質改善につながる分析が可能で、不具合品の手直し作業や廃棄処理などの時間削減が期待できます。

(2)設備機器総合有効生産力

設備機器総合有効生産力とは、英訳(Total Effective Equipment Performance)の頭文字をとったTEEPとも呼ばれる指標です。

TEEPは、以下の式のように設備総合効率(OEE)にローディングという指標を掛け合わせて算出されます。

TEEP=OEE × ローディング

また、TEEPはすべての時間(24時間365日)における設備効率や良品率を把握できる指標とも言え、3交代制や完全無人化の生産設備を導入など、24時間365日の稼働が見込まれる生産設備に導入する指標として最適でしょう。

2.設備総合効率の指標

前項では、設備総合効率(OEE)と設備機器総合有効生産力(TEEP)の概要を解説しました。

OEEやTEEPはさまざまな指標を組み合わせることで定義されています。

そこで本項では、OEEやTEEPに用いる4つの下位指標を紹介します。

(1)ローディング

ローディングとは実働時間を実時間で割った値で、以下の式で定義されています。

ローディング=実働時間 ÷ 実時間

実働時間は、一般的に設備の電源が入っている期間と見なされており、後述する負荷時間と同等に扱われていることが多いです。

一方、実時間は暦上のすべての時間(24時間365日)を表しています。

そのため、前項で述べたTEEPはOEEにローディングを掛け合わせることで、暦上のすべての時間をベースとした生産設備の効率を示すことができます。

(2)時間稼働率

時間稼働率は、生産設備が稼働するべき時間と実際に稼働した時間の比率を表しており、以下の式で定義されています。

時間稼働率=稼働時間 ÷ 負荷時間

稼働時間=負荷時間 - 停止時間

負荷時間は、生産設備の電源が入っている時間です。

一方、稼働時間は実際に生産設備が仕事をしていた時間を指すため、設備電源が入っている時間から設備が停止している時間を引いた時間を言います。

そのため、時間稼働率は生産設備が活動できる時間内にどれだけ仕事をしたかを表す指標となります。

(3)性能稼働率

性能稼働率は、生産設備が稼働している間にどれほどの製品を生産できるかを示した指標で、以下の式で表されます。

性能稼働率=基準サイクルタイム × 生産数 ÷ 稼働時間

基準サイクルタイムとは、1つの製品を生産するために定められた時間を表しており、生産工程における時間的な余裕分や設備や品質でのトラブルを含めない時間を指します。

性能稼働率は生産設備の稼働状況のみに着目した指標と言えるでしょう。

(4)良品率

良品率は、生産設備で作られた製品の内で品質基準に達したもの(もしくは、品質基準に相当すると判断された物)の割合を示した指標で、以下の式で表されます。

良品率=良品数 ÷ 生産数

良品数=生産数-不良品数

良品率が上がると生産設備への負担や企業としての損失を軽減できることがわかります。

3.設備総合効率が低下する原因

前項では、設備総合効率(OEE)における4つの下位指標を解説しました。

OEEは生産設備を使う時間や設備の性能、製品の仕上がりに準じて計算されるため、時間・性能・品質のロス分を減らせばより効率的な生産が可能だとわかります。

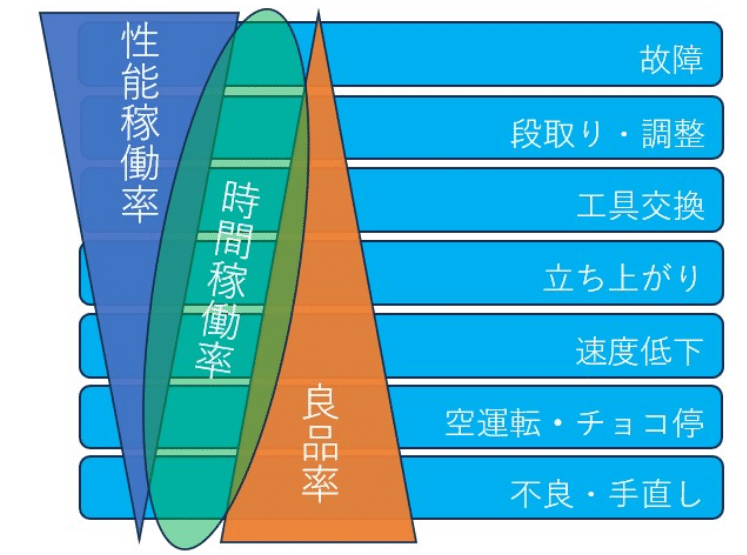

そこで本項では、設備総合効率を低下させる7大ロスについて解説します。

7大ロスは以下の通りです。

(1)故障

(2)段取り・調整

(3)工具交換

(4)立ち上がり

(5)速度低下

(6)空運転・チョコ停

(7)不良・手直し

順に解説します。

(1)故障

生産設備が故障すると故障原因の把握や原因に応じた対処が必要となり、生産設備の再稼働までに時間がかかります。

また、生産設備の不具合は在庫部品で対処ができる内容から部品の取り寄せや専門業者に依頼するケースなど金額面での損失も予想されます。

定期的に保全活動や設備故障の兆候を把握し、事前に保全する予知保全が重要です。

(2)段取り・調整

段取りおよび調整とは、生産する製品の種類が変わる際に行なう作業を指します。

例えば、加工物のセットや生産パラメータの入力などが挙げられ、製品を生産する上で必要な行為です。

しかし、実際に製品を生産している作業ではないため、段取りや調整をよりスムーズに行なうと生産性が向上すると言えるでしょう。

(3)工具交換

工具交換は、生産設備内のドリルやフライスなどの刃具の交換やベアリングなどの消耗品の交換です。

これらの刃具や消耗品を交換する際は、基本的に生産設備を停止して行なう必要があり、時間的なロスが発生します。

しかし、刃具や消耗品のメンテナンスを怠ると生産設備のトラブルや製品の加工不良につながり、後に重大な時間的・品質的ロスを引き起こす可能性があります。

工具交換タイミングを適正に行なうことができれば、定期的なロスや重大なトラブルを軽減できると期待ができるでしょう。

(4)立ち上がり

生産設備の中には、暖機運転の必要があったり、電源を入れてから準備が整うまで時間を要したりとさまざまな製品があります。

特にメンテナンス後や長期休暇明けは、生産設備の温度が低く始動準備に時間がかかるケースがあるため、電源だけ先に入れておくなどの工夫が必要かもしれません。

また、生産設備の操作スピードでも差が出るケースもあるため、マニュアルの作成や効率的な操作法の指導などで、作業者によるスピードのばらつきの減少が期待できます。

(5)速度低下

生産設備を長年使っていると、生産スピードを低下させることがあります。

生産スピードが低下すると生産率が下がり、結果的に時間的なロスにつながります。

生産設備のスピードを低下させる主な原因は劣化です。

生産スピードが著しく低下したり、スピード低下の兆候が見られる時は、内部部品のチェックや工具のメンテナンスを検討する必要があります。

一方、生産予定がやや緩やかな時に、生産設備の長寿命化をはかったり製品の不具合を軽減させる目的で生産スピードを落とすケースもあります。

生産スピードが低下している時は、まず目的の有無を確認しましょう。

(6)空運転・チョコ停

空運転は、生産設備が稼働しているにも関わらず、製品が生産されていない状況を指します。

例えば、排出口にゴミが詰まり廃棄物を上手く排出できなかったり、エア噛みなどで材料が上手く流れなかったりするなど、生産整備の内外で軽微なトラブルが起こっているケースです。

また、チョコ停は軽故障が表示されているような重大ではないトラブルや一時的な電力トラブルで起こる生産設備の短時間の停止を指します。

空運転やチョコ停は、重度のトラブルではないケースが多いため、再稼働も短時間で可能です。

しかし、これらのトラブルが増加すると、結果的に生産効率の悪化につながり時間的ロスが増えると予想されます。

空運転やチョコ停でも応急処置とあわせて原因を推定しておくことが大切です。

(7)不良・手直し

OEEには良品率も考慮されており、不良品が大量に発生するとOEEが低下します。

また、不良品が多ければ、手直しに膨大な時間を費やすことや廃棄にも時間的・金銭的なコストを含んでいることを想定しなければなりません。

そのため、生産設備が真因となるときはもちろん、生産設備による不具合と推定されるときにも対策を考慮する必要があります。

なお、生産設備の劣化に伴うリスクや対策を知るためには、以下の記事も参考になります。

4.設備総合効率の計算式

設備総合効率(OEE)および4つの下位指標は、以下の計算式で求めることができます。

| 指標 | 計算式 |

| 設備総合効率(OEE) | 時間稼働率 × 性能稼働率 × 良品率 |

| 時間稼働率(※) | 稼働時間 ÷ 負荷時間 |

| 性能稼働率 | 基準サイクルタイム × 生産数 ÷ 稼働時間 |

| 良品率 | (生産数-不良品数) ÷ 生産数 |

| ※稼働時間 | 負荷時間 - 停止時間 |

1日8時間勤務を想定した下記の条件で設備総合効率を計算してみましょう。(いずれの計算も小数点第3位まで求めます)

- 負荷時間=7.5時間

- 停止時間=0.5時間(30分)

- 基準サイクルタイム=0.25時間(15分)

- 生産数=25個

- 不良品数=5個

まず、負荷時間と停止時間から生産設備の稼働時間を計算します。

稼働時間 = 7.5 ‐ 0.5 = 7.0時間

上記の稼働時間を基にした時間稼働率が以下です。

時間稼働率= 7.0 ÷ 7.5 =0.933(93.3%)

続いて、1つ15分で生産できる製品(基準サイクルタイム:0.25時間)をこの日は25個生産した(生産数:25個)ので性能稼働率は以下で求められます。

性能稼働率=0.25 × 25 ÷ 7.0 = 0.892(89.2%)

25個の生産数の中で5個の不良品が出たので、良品率は以下になります。

良品率= (25 – 5) ÷ 25 × 100 = 0.800(80.0%)

最終的に設備総合効率を計算した結果は以下の通りです。

設備総合効率(OEE) = 0.933 × 0.892 × 0.800 = 0.666(66.6%)

以上により、この例でのOEEは66.6%だとわかりました。

5.設備総合効率を上げる方法

前項まででは、設備総合効率(OEE)を低下させる7つのロスや具体的な計算例を確認しました。

OEEを上げると生産性の向上や品質改善につながり、企業の利益に直結すると期待できます。

そこで本項では、OEEを上げる方法として、「予知保全」と「設備データの可視化」を紹介します。

なお、以下の記事を参考にすると、設備保全の基本的な考え方を学ぶことも可能です。

(1)予知保全

OEEを上げる方法の1つめは、「予知保全」を行なうことです。

予知保全は、生産設備の故障の兆候を把握し事前に保全する方法で、製品の品質維持や生産設備の停止による時間的ロスの削減につながります。

一方、予知保全が可能となる生産設備の導入にはコストパフォーマンスが見えにくいというデメリットも存在します。

しかしながら、製品の品質や生産性の向上には表面化しない箇所を少しずつ改善していくことで飛躍的に向上すると考えられます。

そのため、予知保全を実現できる設備の導入が未来の利益につながる可能性は十分あると言えるでしょう。

(2)設備データの可視化

OEEを上げる方法の2つめは、「設備データの可視化」を行なうことです。

生産設備の稼働状況や良品率などのデータを可視化すると、生産設備のトラブルの傾向を分析でき、前項の「予知保全」を実現することが可能です。

また、生産設備にトラブルが発生した際もトラブル直前のデータを採取できる可能性が高く原因究明を迅速に進められるほか、良品率と稼働状況を観察することで品質を改善する手がかりを掴める可能性もあります。

そのため、設備データの可視化によってOEEの向上につながることが期待できます。

6.設備総合効率に関するご相談は株式会社FAプロダクツへ

今回は、設備総合効率(OEE)の概要や効率アップの方法を解説いたしました。

設備総合効率アップに最も重要なことは、「予知保全」と「設備データの可視化」です。

「予知保全」と「設備データの可視化」の精度を上げることで、生産性や品質の向上が見込まれ、企業の利益にもつながっていくと言えるでしょう。

「設備総合効率を上げて生産性や品質を向上させたい」と希望される方は、お気軽にFAプロダクツにお問い合わせください。

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

産業用ロボット

生産設備合理化・省力化の設計及び製作

基板電気チェッカーや貼合・折曲など

治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

関東最大級のロボットシステムインテグレーター 老朽化設備の保守・リプレースならお任せください

050-1743-0310 営業時間:平日9:00-18:00