段取り替えの基本と改善方法を解説|自動化による改善事例やツールも紹介

段取り替えは製造現場において欠かせない作業の一つであり、生産ラインを止めて行う段取り替えの場合は、その時間が製品ロスの時間に直結するため、収益に大きな悪影響を与えます。

段取り替えの改善は、徹底的なムダの抽出や作業工程の見直しが一般的でしたが、産業用ロボット使用などによって、そもそも段取りが必要にならない工程への変更などが注目されています。

本記事では、段取り替えの基本や改善のために事前に見直すポイントなどについて解説します。段取り替え改善の自動化についても紹介するので、生産工程の革新を目指す人にとっての悩み解決に役立つでしょう。

もし、自社工程の段取り替えのコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

>>【公式】ご存知ですか?FAプロダクツは中古FA機器を積極的に買取しております!詳しくはコチラ

目次

1.段取り替えとは

(1) 段取り替えとは

段取り替えとは、製造現場において製品の品種や工程内容に合わせて、使用する装置機器や治具を交換したり設定を変更したりすることです。段取り替えをスムーズに進めてロス率を下げるためには段取りについての理解が欠かせません。

段取り替えには、内段取りと外段取りがあります。

【内段取りとは】

生産に直接関係する機器や動作を停止させてから行う段取り替えのことです。例えば、乾燥設備などの条件を変更する時、目的の温度に達するまでは生産ができなくなります。手作業での組立工程ならば、工具を持ち替える時間は内段取り時間に該当します。

内段取り中は生産活動自体が停止してしまうため、段取り替えに時間がかかればそれだけロス率が上がって収益を圧迫します。

【外段取りとは】

生産中に使用している機器や動作を停止させずに、工程の外でできる段取り替えのことです。例えば、内段取りで交換する機器をすぐに使える状態にメンテナンスして条件設定をしておいたり、打ち抜き作業で使う金型を手の届く範囲に置いておくといったことが挙げられます。

外段取りは生産活動には直接関係しないため、製品のロス率には影響しません。しかし、内段取りに関わる機器などの外段取りができていなければ段取り替え全体に時間がかかってしまい、結果的にロス率を上げてしまう恐れがあります。

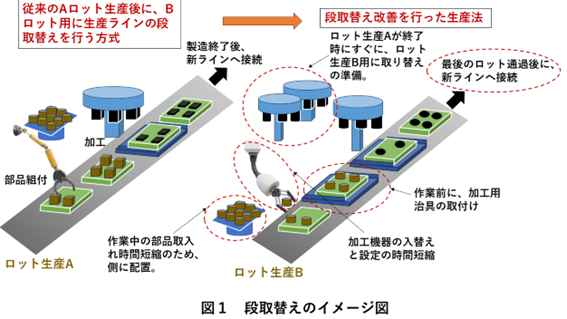

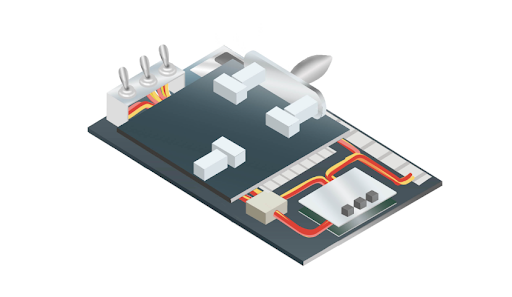

図1では、段取り替えについて紹介します。

図1のイメージは、ロットAを生産する工程ラインで、ロットAの製造が終了したら、次に同じラインでロットBを生産する製造ラインのイメージです。

ロットA生産からロットB生産に移るときに、製造ラインの段取り替えが生じます。

このときの段取り替えを、ロットAが終了してから行うのではなく、ロットA生産中に、ロットBにすぐ移行できるように段取りを計ることを、図1では描いています。

【ロット生産A】

ロットAの製造では、基板に部品を組み付け、次の工程でそれを加工し、次の製造工程へのラインと接続されています。

その方式は、前の製造が終わってから、組立機械、加工機械、部品の配置、加工のための治具の設定、次の工程に送るラインの切換えと、機械の調整作業が行われて、段取りが終了します。

そして、段取り終了後にロットAの生産が開始されます。

【ロット生産B】

ロットBでは、段取り替えの方式が見直され、ロットAの製造中に点線の丸で囲んだような機械の配置を行い、ロットAの生産が終了したらすぐに組立・加工機械を入れ替えます。

・部品組み立てでは部品が近くに合った方が効率が良いため、安全上の対応を検討し、部品を組立て機械の側に置くことにしています。

・加工時には治具上に基板を置く必要があり、これまでは一旦ラインを停止して治具を取付けて加工作業となっていましたが、ラインを停止せずに次の加工基板に治具を取付けて、加工を継続できるよう改善しました。

・次工程のライン接続は、製造完了後に次のロット生産の段取り替えをしてから次工程ラインへの接続をしていましたが、最後の加工基板が次工程へ通過したらすぐ次工程用ラインへの接続替えを行い、時間短縮を図ります。

(2) 段取り替えの検討事項と効率化

段取り替えは多くの作業が有り、改善できる部分も多数あります。改善によってロットの製造工程全体時間を短縮できます。

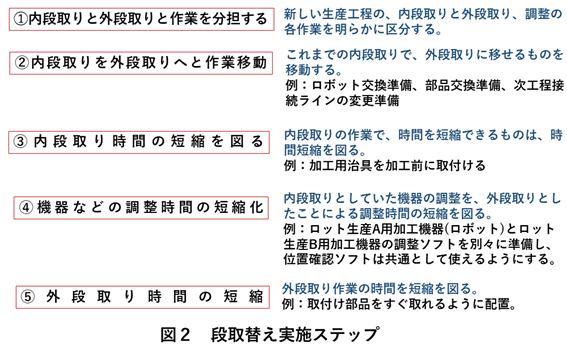

図2は、段取り替えを検討する順序を示しています。

図2のように、➀~⑤の段取り替えの作業を全部挙げて、個々に十分検討して、段取り替えを決めていきます。

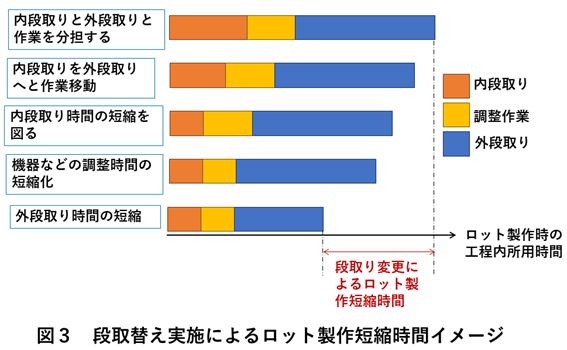

段取り替えを効率よく実施することで、製造時間が図3のように短縮できる可能性があります。

製造の内容などで時間がさほど短くならない場合もあるかもしれませんが、特に多品種小ロット生産では時間短縮が全体として大きくなり、経営上の利益につながります。

製造の内容などで時間がさほど短くならない場合もあるかもしれませんが、特に多品種小ロット生産では時間短縮が全体として大きくなり、経営上の利益につながります。

次では、段取り替えに関する動画を紹介します。

段取り改善の4ステップ

引用:https://www.youtube.com/watch?v=SwAQWD8U9nI

段取り替え改善の事例

引用:https://www.youtube.com/watch?v=OkEWmvTSWic

お金をかけずに、段取替え改善で現場の生産性を向上させましょう!

引用:https://www.youtube.com/watch?v=LoJBDgeSqR4

2.段取り替えをするには? 改善のために事前に見直す内容

段取り替えは製品ロスに直結する作業であり、内段取りだけでなく外段取りの見直しも重要です。段取り替えの自動化ができればロスは減るかもしれませんが、その前に確認しておくべきことがあります。ここでは、段取り改善のために見直すべき内容について紹介します。

(1)ムダ作業の洗い出し

段取り替えに限らず、あらゆる作業には「ムダ」が潜んでいるのが一般的です。例えば、組立工程の内段取りで、交換に必要な治具がその場になければ、「治具を探す」「治具を取りに行く」といったムダが生じます。

このトータルのムダ時間が長くなるほど製品ロス時間も増えてしまい、ムダがあるままでは段取り改善の効果は下がります。

①トヨタ生産方式の7つのムダ

工程に関するムダの考え方の代表例として、「トヨタ生産方式」の7つのムダがあります。

- 加工のムダ

- 在庫のムダ

- 造りすぎのムダ

- 手待ちのムダ

- 動作のムダ

- 運搬のムダ

- 不良・手直しのムダ

この中でも、段取り替えに直接関係があるムダは「手待ちのムダ」「動作のムダ」です。先ほどの治具の事例で考えてみましょう。

「治具を探す」という動作は、外段取りで事前に準備されていれば発生しなかったムダなので「動作のムダ」です。一方、もし治具の交換作業を2人で行っているとしたら、「治具を取りに行く」期間中は残り1人の作業者は何もすることがなく手待ちになるため「手待ちのムダ」が発生しているのです。

(2)作業の標準化

作業の標準化とは、各作業による成果物の標準レベルと作業の進め方を決めて、作業者による仕上がりや作業時間のばらつきを減らすことです。

作業の標準化ができていれば、たとえ作業者が変わったとしても、決められた手順でムダなく作業ができます。段取り替えにおいても、外段取りや内段取りが属人化してしまっていると、段取り時間にばらつきが出てしまい、想定外のロスが発生してしまいます。

内段取りと外段取りの作業標準化ができていれば、段取り替えの時間が安定し、ロス率を想定したオペレーションが可能となるでしょう。

3.自動化による段取り改善の方法

段取り替えによるロスの改善は、地道なムダの抽出と作業標準化の繰り返しによって行われるのが一般的でした。しかし、現在は自動化によって段取り替えを改善することもできます。ここでは、自動化によって段取り替えを改善する方法について紹介します。

(1)製品に合わせた治具の導入

製品に合わせて自動で治具の段取り替えが行えれば、人による治具の交換時間を大幅に削減できます。

例えば、フライス盤や旋盤などの加工機の場合、加工方法に合わせて治具を交換しなければいけません。しかし、マシニングセンタのような自動工具交換機能がある機械ならば、必要な治具が全てセットされたパレットとパレットチェンジャーさえあれば、工程に合わせて即座に目的の治具に切り替えて加工ができます。

また、自社特有の作業であっても、専用の自動化治具を開発・製造することで、人の手での改善に限度があった段取り替えのさらなる改善も期待できます。

(2)単機能なロボットセル設備の導入

繰り返し同じ動作を行うような作業に関しては、人が行うよりも産業用ロボットを活用した方が段取り改善につながるでしょう。

とはいえ、多機能なロボットは導入コストが高く、作業によっては過剰な機能になる恐れがあります。しかし、「掴む」「運ぶ」など単純な動作のみができるロボットならば、組み替えによって人が行う作業を飛躍的に効率化することもできます。

例えば、スマラボ東京で紹介された「DX型ロボットジョブショップ」のように、治具レスかつ位置決めレスという単純な機能に限定されたロボットアームとAGVによる自動搬送を組み合わせた構成のものがあります。

>>工場に不要なFA機器はございませんか??FAプロダクツが出張買取いたします!!

4.段取り替えを自動化できるツール

段取り改善には自動化が有効であることを説明しましたが、ここでは具体的な段取り替えの自動化ツールを紹介します。

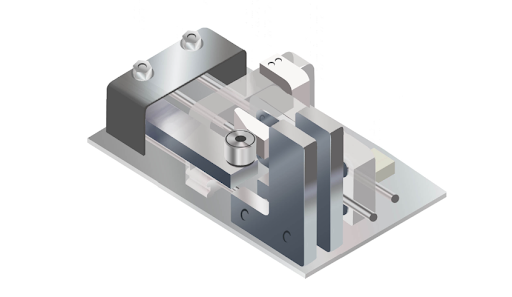

(1)専用治具

自動化ツールのひとつが専用治具です。治具は加工物を固定し、高い品質の製造品を作れるようにサポートする器具を言います。治具を導入するときは、工場の自動化をサポートするメーカに問い合わせ、制作依頼をするのが一般的です。

FAプロダクツでは、お客間の工程に合わせてさまざまな専用治具の製造・導入事例があります。

①書き込み治具の製造事例

OA機器業界向けに、ROMへの書き込み工程を自動化する機器を開発しました。以下の4工程を一つの治具で自動化することで段取り替えによるロスを大幅に削減しています。

- トグルを引いて製品をセット

- トグルランプを引く

- ピンが製品の基盤に接触

- デバッカーを用いてROMに書き込みを行う

②基盤検査治具の製造事例

家電業界向けにインターネットルータの内部基盤の機能検査を行うための治具を開発・導入しています。機器の動きは以下の3つで、お客様に合わせた設備構成で設計されています。

- 基盤をセット

- スタートボタンを押すと通電

- 実装された部品が正常か確認

(2)多品種対応ハンド

多品種対応ハンドとは、その名のとおり、多様な品種に対応したロボットハンドのことです。例えばOnRobotでは、さまざまな単純動作に対応したロボットハンドを、目的の機能別に単体購入できます。これにより、自社の作業工程における段取り替えのロス分析によって改善すべき工程があれば、その工程に合わせてロボットハンドを購入し、組み替えなどを行うことでフレキシブルな自動化を進めることが可能になります。

もちろん、ロボットハンドの導入に際してはSIerなどプロへの相談が最も近道です。

①RG2グリッパー

画像引用:OnRobot・RG2グリッパー

2本指で挟み込む柔軟なグリッパーでさまざまな形状や幅広い部品サイズに対応しています。

②3FG15 3指グリッパー

3本指で挟み込むグリッパーで、大きなストロークによってさまざまな部品サイズに適用します。センター位置調整機能が正確で、最小限のプログラミングでも生産効率の向上に貢献します。

5.段取り替えの自動化に関するご相談はFAプロダクツへ

段取り替えは製品のロス率を大きく左右する作業です。トヨタ生産方式の7つのムダの中でも特に手待ちや動作のムダにつながり、製造工程改善による収益改善のためには欠かせないポイントです。

現在は人の手による段取り替えをロボットハンドや専用治具などによる自動化によって、革新的な工程改善につなげているケースも珍しくありません。

FAプロダクツでは、複雑なロボットハンドの開発は検証機を使用しての要素検証ができます。お客様のご要望に合わせて段取り替えの改善提案と、自動化装置の開発・製造が可能です。

また、FA化による生産性の向上に関して、それぞれの工場にとって最適なアドバイスをさせていただきます。お悩みの方は、お気軽にご連絡ください。

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00