生産効率とは?生産性との違いや計算方法、効率向上におけるポイント

「生産効率」とは生産で必要なコスト(人や時間)に対し、実際どのくらいのコストで運用できたかを表した数値です。似たようなもので「生産性」もあり、違いがよく分からないと感じる方も多いでしょう。

現状、日本の製造業は人的コストが限られている影響もあり、生産効率に着目したテコ入れが重要です。投入しているコストに無駄がないか把握するためにも、生産効率の意味や改善方法を理解しておく必要があります。

本コラムでは、生産効率の意味や生産性との違い、生産効率を上げる方法についてまとめました。生産効率を初めて意識する場合でも、記事を読めば具体的な意味と実践方法が理解できます。ぜひ最後までお読みください。

もし、生産効率向上のコンサルティングを受けて、

- 省力化、省人化してコストダウンしたい

- 生産性アップして売上を上げたい

- 人的ミスを減らして品質価値を高めたい

- どのメーカの自動化設備を使えば効率的かわからない

という場合は、お気軽にFAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.生産効率とは? 計算方法や生産性との違い

製造工場で注目すべき点は多くありますが、生産性と生産効率の2点は重要なポイントです。

ここでは、この2つの関係を紹介します。

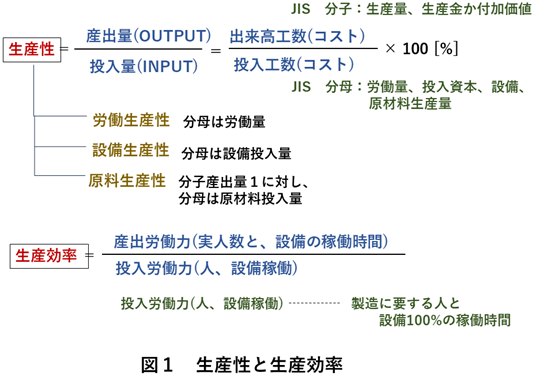

図1は、生産性と生産効率についての解説です。

(1)生産性とは

生産性の定義は、出力(OUTPUT)/入力(INPUT)と定義されます。 (JIS Z 8141)

しかし、製造ラインで流れてくる原材料から製品が作られる現場において、何が入力で何が出力かが分かりません。

多くのコラムなどで生産性や生産効率について、分母と分子が述べられていますが、さまざまな見解があるようです。

生産性はその製造工場の指標の1つですから、定義をどのように解釈するかは事業所ごとにあって当然のことです。

図1では、1つの例として、紹介しています。

生産性を決める指標として、分母には、投入工数(コスト)、分子には、出来高工数(コスト)を使い、コストの比較によって生産性を決めます。

なお、JISでは、生産性の分母には、労働量、投入資本、設備、原材料生産量などを用い、分子には、生産量や生産金か付加価値を用いるのが良いとされています。

いずれを取るかは、生産するものや、設備や人の状況、製造品の目的などによるでしょう。

図1にあるように、生産性には、労働生産性、設備生産性、原料生産性などが有ります。

工場の生産性UPのために在庫の整理をしませんか??FA機器を高価買取中!>>

(2)生産効率とは

生産効率とは、産出労働力を投入労働力で割った値です。生産における稼働状況を把握するために目安となる重要な指標となります。

投入労働力は、製造に関わる要員数と設備の稼働時間(工程上止める時間などは省いて故障なく設備の稼働する時間を100%としています)です。

例えば10人で生産できる作業に対し、実際の労働力が15人だったとします。この場合は10÷15=0.666。つまり66.6%になる計算です。生産に要するエネルギー投入量の割合を表すため、無駄な投入が無いほど効率(数値)は上がります。

人だけではなく設備面における生産効率も算出可能です。設備面の生産効率は「可動(べきどう)率」が使われ、100%を超えません。計算式は「実稼働時間÷目標稼働時間」です。例えば8時間の稼働目標がある設備で、不具合により2時間の停止が発生したとします。この場合は6÷8で0.75。つまり75%の可動(べきどう)率という計算になります。

生産効率を把握する上では、人的なコストと設備面の両方から把握していく必要があるでしょう。

(3)生産性と生産効率の違い・関係

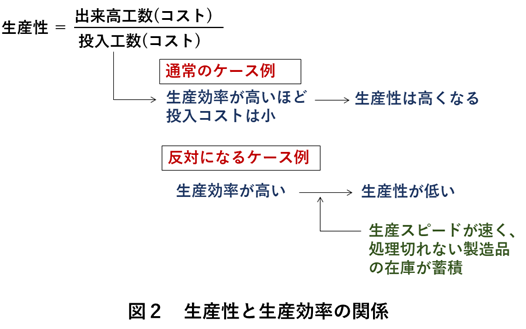

図2では、生産性と生産効率の関係を表しています。

- 生産効率:必要なリソースに対しどのくらいのリソースが使われたか

- 生産性:コストに対してどのくらいの出来高があったか

100個の製品を1人で作るのに対し、実際は2人で作っていたら1÷2で50%の生産効率。もし100個の製品を5人で作ったら生産性は20で、8人なら12.5といった具合です。

通常、生産性を決める投入工数は、生産効率が上がるほど少なくなるため、生産性は上がります。

そのため、生産性を上げるにはいかに生産効率を向上させるかがポイントになります。

数字だけ見ると単純そうに見えますが、相関する部分もあるのでしっかりと使い分けをしなくてはなりません。

例えば生産性を高めた場合、関連する在庫の把握・保管や労働力が追加され、結果として、生産効率を下げる事態につながってしまうでしょう。生産効率が下がったことにより、実質的に原価が上がる状態を見過ごしてしまうこともあるかもしれません。

逆に、生産効率が高くなることで生産性が低くなるケースもあります。

図2で示したケースは、生産ラインと設備や人が十分に設定されていない場合に起こります。

生産効率が高くなると製造するスピードが速くなりますが、工程上、その製造品の出来上がりに対しての次工程が処理しきれずにいると次工程に来る製造品が渋滞を起こし、結果的に製造品の在庫が蓄積され、生産性が落ちるというケースです。

このような製造工程の連鎖があるときは、生産効率を低くすることで生産性を維持できます。

(ただし、製造工程の見直しで調整が済むまでです。)

生産性と生産効率の関係は総合的に判断することが大切です。

以下には、生産効率などに関する動画を紹介します。

【生産性の考え方】工場勤務の方に向けた改善提案&生産性向上の為のアニメ動画

引用:https://www.youtube.com/watch?v=UX_4jUNo5Qs

「生産性と効率性の違い」(労働生産性の計算法・生産性向上の意味と効率化の意味・3T・3S・5S・ECRS・トヨタ生産方式が掲げる”7つの無駄”などを解説します

引用:https://www.youtube.com/watch?v=7HvQeTx3N1s

2.生産効率を上げる重要性!競争激化と労働人口の減少

生産効率を上げるのはどのメーカでも重要ですが、日本の現状からも重要度は最優先事項となっています。具体的に問題となっているのは、下記2点です。

- 国際競争の激化

- 労働人口の減少

モノづくりの日本と言われたのは過去の話で、現在は低迷を続けています。例えば「IMD世界競争力ランキング」によると、2022年には過去最低の34位を記録。かなり国際力が落ちている現状です。また総務省統計局の「労働力調査」によれば、2020年の労働力人口が前年から20万人の減少となっています。

いずれも鍵となるのは生産効率で、より高次元の改革が求められているのは言うまでもありません。少ないリソースで最大限のアウトプットを生み出せれば、国内のみならず国外にも通用する競争力を生み出せるでしょう。

とくに現代はグローバル化が著しく進んでいます。生産効率の改革は非常に重要度が高い項目です。

3.生産効率を上げる方法

ここでは生産効率を上げる方法について、失敗事例を交えながら3つほど解説していきます。

(1)具体的な目標値を設定

生産効率を高める上で重要なのは、明確な目標を数字で表すことです。そのためには具体的な目標値を設定する必要があります。

まずは自社の最終目標を設定しましょう。現状赤字が続いているなら、赤字脱却のために必要な値はすぐ算出できるはずです。

次に部門ごとの目標値を設定するため、必要な各数値を押さえておく必要があります。

- 売上

- 仕入高

- 人件費

- 原材料費

- 販売費

- 出来高

大まかに上記のような項目があるものの、業種や部門によって必要な数値は異なります。現状把握のために、各数値を計算式に当てはめてみてください。そして得られた数値を元に、部門ごとで必要な目標値を設定していきましょう。

ただしあまりにも目標値が高すぎると、従業員のモチベーションが低下して生産効率も悪化します。過去には実際に高すぎる目標値を設定してしまい、逆に生産効率を下げてしまった事例がありました。達成目標は少しずつ改善させる意味も持たせて、中~長期で段階的に設定するのもポイントと言えるでしょう。

(2)社内での認識を共通化

目標値の設定が終わったら、社内で目標値と目的を共有しましょう。大切なのは「なぜこの施策を行うのか?」を現場の従業員が理解していることです。

指示に対して認識がズレていると、思ったような効果が得られません。改善を行うにしても、必ず目的と理由をセットで伝えていくと良いでしょう。社内で一丸となって同じ認識を持っていれば、生産効率の改善はスムーズに行われます。

とくに現場の従業員は生産効率に深く関わるため、認識のズレは死活問題です。過去にあった事例として、施策の目的認識にズレが生じてしまい、生産性(出来高)が高まったものの生産効率は悪化してしまった、というケースがあります。

個別に生産性を高めてしまい、本来必要ではなかった労力が発生することは珍しくありません。結果として原価が上がり、達成したい目標と離れてしまうケースはゼロではないのです。

共通の認識で目標を正確に把握できるよう、伝え方も工夫してみてください。

(3)働きやすい環境を提供する

生産効率は100%に近づけるのが理想です。そのためには従業員のケア、働きやすい環境の構築も重要となってきます。

トップからの指示で目標や改善を行うと、しばしば現場からの反発に遭ってしまうことがあるでしょう。生産効率を高める際に現場従業員のモチベーション配慮を怠ってしまうのは、よくある失敗事例です。「なぜこんなことをするのだろう?」「無理なのに、達成できない」とマイナスなイメージを持たれれば、従業員の稼働率は当然落ちてしまいます。

生産効率で重要なのは、従業員が無駄なく稼働することです。施策を打ち出すときは人員の再配置や、現場の声を反映させる仕組みづくりも重要と言えるでしょう。

>>工場に不要なFA機器はございませんか??FAプロダクツが出張買取いたします!!

4.生産効率を上げる際に参考となる成功事例を2つ紹介

生産効率を上げる際、事例も検討しておくと参考になるでしょう。この項目では主に2つの事例について、詳しくご紹介します。

(1)成功事例①スキルマップの導入で従業員の稼働率向上

とある工場では近年の競争激化により、効率化を余儀なくされていました。とくに人手不足が深刻化し、対応可能な作業のバラつきが目立っていました。また全体稼働率が向上する繁忙時になると、特定の従業員へ負担が集中するのも問題となっていました。

そこでスキルマップを導入し、全従業員の保有スキルを可視化。さらにスキルの棚卸しを行い、1人で2役以上の業務がこなせるように改善。結果として従業員の稼働にムラがあった状況も、空いている時間で応援が行えるようになりました。生産効率が劇的に向上し、人手不足どころか労働時間の削減にも成功。

非稼働時間を稼働時間へ転換することで、労働時間を14%ほどカットできています(年間で310時間の削減)。

(2)成功事例②他社間での物流改善により全社の生産効率が向上

物流拠点と輸送が関わる工場では、他社間の影響から生産効率が可視化しにくくなっています。

例えばとある物流拠点では輸送後、工場へ荷降ろしを行うまでの待ち時間が平均3~4時間にもなっていました。さらに荷降ろしはパレットを持ち帰らなければならず、回収するために荷降ろしが平均2時間と長くなっていました。

そこで下記3つの対策を実行。

- 予約システムの導入(待ち時間の短縮と物流精度の向上)

- パレット共同利用(パレットプールシステム)

- 自動倉庫に直接格納

上記の対策により荷降ろしの待ち時間は大幅に短縮され、パレットの荷物を手降ろしして持ち帰る必要もなくなりました。自動倉庫にそのままフォークリフトで格納するようにしたことで、従業員の疲労度も商品事故リスクも格段に下がり、結果として全社の生産効率が向上しています。

5.生産効率向上に関するご相談はFAプロダクツへ

本コラムでは生産効率に関する重要性と、効率を向上させる方法を重点的に解説しました。

結論として、生産効率を上げるために必要なのは「把握と施策」です。現状の把握と目標までの乖離、その上で効果的な施策を取りつつ効果測定を行わなくてはなりません。

ただし生産効率は従業員への周知や、働く環境の改善も視野に入れる必要があるでしょう。どのような点で改善を行っていけば良いのか、人員配置も含めて分かりにくい部分が多いです。もしお困りの場合は、経験豊富なコンサルタントに依頼するのがおすすめです。客観的な指標から、最適な計画をご提案できます。

FAプロダクツでは、豊富な知見と実績からお客様に最適な生産効率向上のサポートが可能です。ご相談からでもお待ちしておりますので、お困りの際はぜひお気軽にご連絡ください。

【特徴】

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

また、お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

【所在地】

茨城県土浦市卸町2丁目13-3

TEL.050-1743-0310(代表)

FAX.050-3156-2692(代表)

https://jss1.jp/

【営業品目】

- 産業用ロボット

- 生産設備合理化・省力化の設計及び製作

- 基板電気チェッカーや貼合・折曲など

- 治具の設計・製作

【実績】

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売)

関東最大級のロボットシステムインテグレーター 生産設備の設計から製造ならお任せください

050-1743-0310 営業時間:平日9:00-18:00