バリューエンジニアリングとは?効果や基本原則、具体的な実施手順

バリューエンジニアリングは、製品やプロセス、システムなどを最適化して、最大の価値を提供するための手法や方法論を展開します。この手法は、コストを削減しながら製品やサービスの品質やパフォーマンスを向上させることを目指します。

本記事では、バリューエンジニアリングの概要、背景、定義、効果などを解説し、また、バリューエンジニアリングにおける5つの原則や手法、更には実施時の手順まで詳しく解説します。

「バリューエンジニアリングって言葉は知っているが、実際にどうやればいいのか分からない」と感じている方は、ぜひ参考にしてください。

もし、コンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.バリューエンジニアリング(VE)とは?

ここではバリューエンジニアリングの概要や導入された開発された背景、定義について詳しく解説します。

(1)バリューエンジニアリングの概要

バリューエンジニアリングとは、製品やサービスの「価値」をその提供する「機能」と関連する「コスト」に基づいて評価し、最適なバランスを実現する手法です。

バリューエンジニアリングは、顧客満足度の向上や新製品の開発、既存製品の改善、業務の効率化などに貢献し、企業の競争力を高めます。さらに、小集団活動にも取り入れられ、従業員の参加と協力を促進し、企業の組織文化を強化します。VEのプロセスは、継続的な改善と革新を促進し、企業の持続的な成長と収益性向上に繋がります。

(2)バリューエンジニアリング開発の背景

バリューエンジニアリング(VE)は、1947年にアメリカのゼネラルエレクトリック(GE)社の技師であるL.D.マイルズ氏が開発しました。第二次世界大戦後の資材不足の中で、資材の調達費削減を目的として生み出され、その後、コスト削減だけでなく、設計や製造などの幅広い分野で活用されるようになりました。日本においては、1960年代に製造メーカーの資材部門に導入され、コスト削減の効果がすぐに注目されました。その後、企画、開発、設計、物流、サービスなどへの適用範囲が拡大し、多様な業種で活用されています。

バリューエンジニアリングの手法は、製品やサービスの付加価値を最大化することにも役立ちます。現在では、新製品開発、製品製造費の削減、業務改善など、さまざまな分野で利用されています。この手法は、資源の有効活用と経済的効率性の両面で企業に大きな利益をもたらし、持続可能な成長と競争力の維持に役立っています。

VEについては以下の動画も参考になります。

引用:VEの考え方と進め方|Society of Japanese Vlaue Engineering

引用:【メーカー・製造・加工業向け】VA・VE提案受託型製造業ソリューション | 【船井総研チャンネル】中小企業向け経営ノウハウ!

2.バリューエンジニアリングの効果

バリューエンジニアリングは、製品やプロセスを最適化し、その結果としてコストを削減したり、品質を向上させたりする手法です。これは、製品の機能や性能を犠牲にすることなく、より効率的で経済的な方法を見つけることを目指します。

ここではバリューエンジニアリングの効果について解説します。

(1)コスト削減

バリューエンジニアリングは、製品やプロセスを改善し、無駄を削減することでコストを低減します。これにより、生産コストや製品価格を下げることができます。

(2)品質向上

バリューエンジニアリングは、製品の品質を向上させるための新しい方法や材料を探求します。より効率的なプロセスや高品質な部品を導入することで、製品の信頼性や耐久性を向上させることができます。

(3)生産効率の向上

生産プロセスを最適化することで、生産効率を向上させます。これにより、生産性が向上し、生産ラインの停止時間が減少します。

(4)顧客満足度の向上

バリューエンジニアリングにより、製品の品質や価値が向上することで、顧客満足度を高めることができます。顧客がより高品質でコスト効率の良い製品を受け取ることで、企業の競争力が向上します。

以上の4つの効果によって、バリューエンジニアリングは企業にとって競争力の強化や利益の最大化に貢献し、持続可能な成長を促進する効果があります。

また、治具製作することも機能を上げ、相対的に価値を上げているのでバリューエンジニアリングの一環だと言えます。詳しくは以下を参考にしてください。

3.バリューエンジニアリングの5つの基本原則

ここでは、以下のバリューエンジニアリングの5つの基本原則について解説します。

- 使用者優先の原則

- 機能本位の原則

- 創造による変更の原則

- チームデザインの原則

- 価値向上の原則

(1)使用者優先の原則

使用者優先の原則とは、製品やサービスを最終的に使用する使用者のニーズや要求を優先することを指します。製品やサービスの開発や改善の際に、使用者の立場や視点を常に考慮します。

使用者のフィードバックや要望を積極的に収集し、製品やサービスの設計や機能の決定に反映させます。これにより、顧客満足度を向上させることができます。

(2)機能本位の原則

機能本位の原則とは、製品やサービスの設計や改善を機能に基づいて行うことを指します。製品やサービスの本質的な機能を明確に定義し、その機能を最適化することで、効率性や品質を向上させます。

製品やサービスが提供する価値や効果を最大化するために、不要な機能および複雑さをそぎ落とします。これにより、製品やサービスの使いやすさや効率性を高めることができます。

(3)創造による変更の原則

創造による変更の原則とは、革新的なアイデアや手法を活用して、製品やサービスの変革や改善を実現することを指します。新しいアプローチや技術を導入し、製品やサービスの競争力を向上させます。

従来の枠組みにとらわれず、新しい発想やアイデアを取り入れることが重要です。これにより、製品やサービスのイノベーションを促進し、市場のニーズに適応します。

(4)チームデザインの原則

チームデザインの原則とは、チームワークや協力を重視して、製品やサービスの開発や改善を行うことを指します。異なる専門性や視点を持つメンバーが協力し、共通の目標を達成します。

多様なスキルや経験を持つチームを編成し、効果的なコミュニケーションや意思決定を行います。これにより、製品やサービスの開発プロセスを効率化し、成果を最大化します。

(5)価値向上の原則

価値向上の原則とは、製品やサービスの付加価値を向上させることを目指します。顧客にとって有益な機能や特長を強化し、製品やサービスの競争力を高めます。

顧客のニーズや要求に応じて、製品やサービスの特長や品質を改善します。これにより、顧客満足度を向上させ、市場での競争力を強化します。

以上の5つのの原則を適切に遵守し、組み合わせることで、製品やサービスの開発や改善プロセスが効果的に実施され、企業の競争力や顧客満足度が向上することが期待されます。

4.バリューエンジニアリングの手法

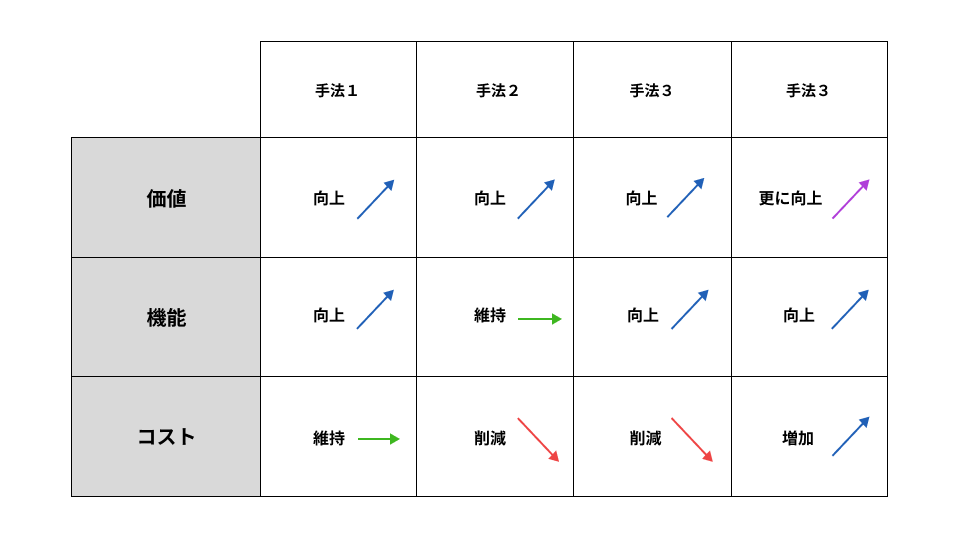

バリューエンジニアリングの核である「価値・機能・コスト」の関係は、以下の関係式で定義されます。

価値=機能/コスト

この関係から、機能とコストのどちらをおろそかにしても高い価値は生まれません。バリューエンジニアリングでは、以下の4つの手法があります。

手法1. コストは同じままで機能を向上させること。

手法2. 機能を維持しつつコストを削減すること。

手法3. コストを削減しつつ機能を向上させること。

手法4. コストをかけて、機能を大幅に向上させること。

これらの手法を適用することで、製品やプロセスの効率性や競争力を向上させ、顧客満足度を高めることが可能です。バリューエンジニアリングは、持続可能な成長と競争力強化のための貴重な戦略です。

また、生産設備を見直すこともバリューエンジニアリングの一環と言えます。詳しくは以下を参考にしてください。

5.バリューエンジニアの実施手順

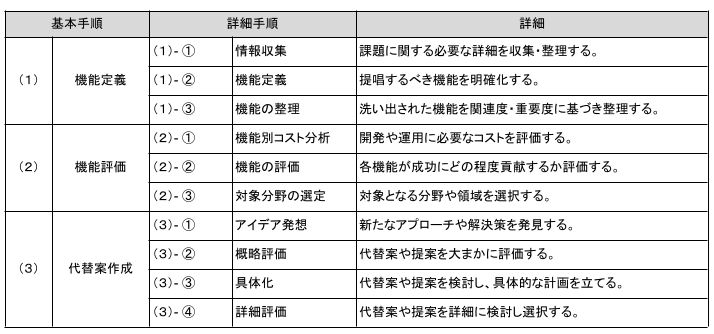

バリューエンジニアの実施時の大まかな手順として、機能定義・機能評価・代替案作成の3つの手順に分けられます。更に詳細な手順に分けられますが、ここではその詳細まで順を追って解説します。

(1)機能定義

機能定義は、製品やシステムにおいて実現されるべき機能を明確に定義するプロセスです。これは製品やシステムがどのような目的であり、どのような機能を提供する必要があるかを明確にすることです。以下の3つが機能定義の詳細な手順です。

①情報収集

プロジェクトや課題に関する必要な情報を収集し整理します。顧客の要求や市場動向、競合情報などを調査し、プロジェクトの方針や戦略策定に必要なデータを取得します。

②機能定義

製品やシステムが提供するべき機能を明確に定義します。顧客のニーズや要求を基に、製品やシステムに必要な機能を洗い出し、整理・優先付けを行います。

③機能の整理

洗い出された機能を関連性や重要度に基づいて整理します。類似の機能をグループ化し、優先度を付けることで、製品やシステムの設計や開発の方針を明確化します。

(2)機能評価

機能評価は、製品やシステムの機能を評価し、その重要性や費用対効果を判断するプロセスです。機能評価の目的は、開発された機能の優先順位付けや、必要な機能の特定、リソースの最適な割り当てなどです。以下の3つが機能評価の詳細な手順です。

①機能別コスト分析

各機能が製品やシステムの開発や運用に必要なコストを評価します。機能ごとにかかる開発コスト、製造コスト、保守コストなどを分析し、費用対効果を評価します。

②機能の評価

各機能が製品やシステムの成功にどの程度貢献するかを評価します。顧客のニーズや要求に対する機能の重要性や付加価値を評価し、優先順位を付けます。

③対象分野の選定

バリューエンジニアリングにおいて代替案を検討する対象となる分野や領域を選択します。これには、製品やプロセスの改善が必要な分野や市場の選定、競合分析などが含まれます。対象分野の選定により、リソースの効率的な利用やプロジェクトの成果を最大化するための方向性が決定されます。

(3)代替案作成

代替案作成は、既存の製品やシステムに対して新たなアプローチや改善策を提案するプロセスです。代替案作成の目的は、既存の問題の解決や製品やシステムの性能向上、顧客満足度の向上などです。以下の4つが代替案作成の詳細な手順です。

①アイデア発想

新たなアプローチや解決策を発見することを目的としています。ブレインストーミング、マインドマップ等の手法によって、参加者が自由にアイデアを出し合い、新しい視点や革新的な解決策を生み出します。

②概略評価

アイデア発想から生まれた代替案や提案を大まかに評価します。この段階では、提案されたアイデアの実現可能性や効果を大まかに見積もります。主要な利点や欠点、リスク、コストなどを検討し、有望な案を選別するための基準を設定します。

③具体化

概略評価で選択された有望な代替案や提案を詳細に検討し、具体的な計画や設計を立案します。この段階では、提案されたアイデアを詳細に検討し、実装可能性や技術的な側面、リソースの必要性などを考慮します。具体化にはプロトタイプの開発や実証実験の実施などが含まれ、提案されたアイデアを現実の形に落とし込みます。

④詳細評価

具体化された代替案や提案をより詳細に検討し、最終的な選択を行います。この段階では、提案されたアイデアの技術的な実現可能性や市場適合性、リスク評価、コスト見積もりなどをより詳細に分析します。また、利害関係者や専門家からのフィードバックや意見を取り入れて、提案されたアイデアの優位性や問題点を把握します。

また、FAプロダクトでは、基盤検査治具の製造事例においても、使用者優先の原則によって機能と価値を上げるバリューエンジニアリングが行われています。

6.バリューエンジニアリングに関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

バリューエンジニアリングにおいても、導入や進め方についてもぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |