工場の安全対策とは?改善事例やポイント、安全5則(5S)とKYT

令和5年5月23日に厚生労働省が発表した「令和4年の労働災害発生状況」によると、令和4年1月~12月の1年間で労働災害の死亡者数は774人(前年比4人減)と過去最少、休業4日以上の死傷者数は132,355人(前年比1,769人増)と過去最多となっています。

(参考:厚生労働省 令和4年の労働災害発生状況を公表)

この記事では年齢性別問わず、誰もが安全に作業できるにはどうすれば良いのか詳しく解説します。

もし、コンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.工場の安全対策とは

工場の安全対策とは、工場で発生する労働災害を未然に防ぎ、死傷者を出さないことが目的であり、安全な作業環境にするためにさまざまな取り組みが必要です。主な取り組みは、機械操作や刃物の取り扱い、重い荷物の移動、作業場における動線の見直し、体調管理まで多岐に渡ります。

(1)安全対策の重要性

危険性や有毒性のある作業現場で安全対策を怠ると、大ケガや死亡事故につながる恐れがあるので、事故を未然に防ぐためにも安全対策は重要です。ここでは安全対策について守らなければならない法律と所持しておくと有効な資格を紹介します。

①法律

労働安全衛生法では、その目的を次のように定められています。

この法律は、労働基準法(昭和二十二年法律第四十九号)相まって、労働災害の防止のための危害防止基準の確立、責任体制の明確化及び自主的活動の促進の措置を講ずる等その防止に関する総合的計画的な対策を推進することにより職場における労働者の安全と健康を確保するとともに、快適な職場環境の形成を促進することを目的とする。(引用:厚生労働省 労働安全衛生法)

簡潔にまとめると、以下の内容です。

●労働災害を防止するために危害防止基準を作る

●責任は誰にあるのか明確な体制を作る

●自主的に労働災害を防止する措置を行う

これらを総合的かつ計画的に行うことで、労働者の安全と健康が守れる快適な職場環境が作れます。効果的な対策にはハード面・ソフト面の双方の視点から危害因子を探り出し、対策を講じる必要があります。

②資格

安全対策に関する資格には次のものがあります。

| 分類 | 資格 | 内容・役割 |

| 国家資格 | 安全管理者 | 作業員への安全教育、作業環境の確認・点検など、作業員や職場環境の安全を管理する |

| 国家資格 | 衛生管理者 | 労働者の健康管理や作業環境における衛生管理を行う |

| 講習のみ | 安全衛生推進者 | 現場の巡回や設備点検、作業員の健康管理や対策、安全衛生教育の計画と実施を行う |

| なし | 総括安全衛生管理者 | 安全管理者・衛生管理者をまとめる立場にあり、全作業員の健康を害する職場環境改善に取り組み、業務全般を管理する |

| 国家資格 | 食品衛生管理者 | 食品の「製造・加工」施設の衛生管理に関する資格で、食品に関する安全管理をする |

| 国家資格 | 食品衛生責任者 | 食品の「製造・販売」施設の衛生管理に関する資格で、食品衛生法に基づき食品の安全を管理する |

| 民間資格 | QC検定 | 製品の品質管理に関する資格で、社員教育として取り入れている企業も増加傾向にある |

| 民間資格 | 生産管理プランニング | 生産システムの設計・管理に関する資格で、正しい知識を有することで安全に管理できる |

| 民間資格 | 生産管理御ペーレーション | 生産ラインの統制・運用に関する資格で、安全な運用ができる |

設備管理に関しては次のような資格があります。

| 分類 | 資格 | 内容・役割 |

| 国家資格 | 電気工事士 | 電気設備や機器に関する施行・保守・点検など、電気工事に必要な知識を有し、安全に作業できる |

| 国家資格 | 電気主任技術士 | 電気工事士に指示し、安全な作業ができるように現場を監督する |

| 国家資格 | ボイラー技士 | ボイラー設備を安全に管理・運用する |

| 国家資格 | 危険物取扱者 | 消防法で定められた危険物が取り扱える資格で、甲種・乙種・丙種に分類されており、種類によって取り扱える危険物も異なる |

| 国家資格 | 機械保全技能士 | 機械設備の整備や保守が行える資格で、不具合を未然に防ぐことで安全に操業できる |

事業規模によっては安全衛生推進者の選任が必要です。また、事業規模に関わらず、安全管理に関する国家資格を所持した者がリーダーシップを取り、安全対策を行うと安心です。技術的資格を取得したものが作業に従事することが望ましく、安全管理や対策にも役立つでしょう。

(2)労働災害の発生原因と危険箇所

労働災害の適用範囲は、家を出てから帰宅するまでです。また、職場環境だけを改善するのではなく、作業員の健康管理も指導しなければ、睡眠不足などで通勤途中に事故を起こすリスクもあります。

ここでは労働災害の発生原因と危険箇所の把握について紹介します。

①発生原因

労働災害の主な発生原因は次の4つです。

●はさまれ・巻き込まれ

●転倒

●墜落・転落

●切る・こすれる

【はさまれ・巻き込まれ】はさまれたり巻き込まれたりするのには次の原因があります。

・機械装置の操作ミス

・集中力の低下

・フォークリフトなどの移動運搬機器の操作ミス・周囲の確認不足

・決められた衣服の着用ができていない

機械に指や腕、足がはさまれたり巻き込まれて、大ケガや場合によっては死亡事故になります。また、直接四肢が巻き込まれなくても衣服が巻き込まれた結果、体も一緒に引っ張られて大ケガをする事故や、衣服で首を絞めつけられて窒息死した事例もあります。

【転倒】転倒の原因には、次の種類があります。

・足元:段差、地面の凹凸、つまづき

・頭上:頭上の突起物、天井からの吊るし物

・目視不足:前方・後方不注意、前が見えないほどの荷物を抱えての移動

・接触:人やフォークリフト、ロボットなどに接触

このように転倒にはいくつも原因があり、身長や体格、自動機器の作業範囲なども考慮した総合的な対策が必要です。また、定年が延長されて65歳以上の高齢者でも就労が可能になりましたが、熟練者の知識と経験と引き換えに体力の衰えには逆らえないので、転倒対策には体力的な配慮も必要でしょう。

【墜落・転落】墜落や転落は、人の不注意により次の場合に起こります。

・自分以外が起因する場合:機械、人、ものに接触した反動で落ちる

・自分が起因する場合:足元の確認不足、ハーネスの未着用、足元が滑りやすい

どちらも人の不注意が原因で、機械操作を誤ったり、足元を見ていなかったり、時には慣れた作業環境では慢性的な惰性作業になり、自信過剰からくる不注意で足元を滑らせて転落することもあります。

【切る・こすれる】身近なケガとして切傷・擦傷があり、次のものを不用意に取り扱った場合などに起こりやすいです。

・文房具の使用

・段ボール・紙・結束用品

・刃物(カッターナイフ、キリ、ノミ、ドリルの刃など)

・電動工具・機器(切断機、研磨機、切削機など)

・構造物の角、製品や部品の鋭角な部分

これは一例で、人によって注意しているポイントが違い、身近な切傷・擦傷はどこに潜んでいるのかわかりません。身近な物が取り扱い方によってはケガの原因になることを認識しておきましょう。

②危険箇所

危険個所は作業場や作業環境、扱っている機器、製品などによっても異なるので一般的な危険個所を紹介します。

| 発生原因 | 危険個所 |

| はさまれ・巻き込まれ |

|

| 転倒 |

|

| 墜落・転落 |

|

| 切る・こすれる |

|

(3)労働災害のリスク軽減

労働災害は労働者がケガを負うばかりでなく、経営にも影響を及ぼします。労働災害が発生すると、警察や労働基準監督署が取り調べのために施設内に立ち入り、行政指導があった場合には改修工事や作業員への補償など多方面で高額な費用がかかります。

労働災害を未然に防ぐためには「リスクアセスメント」を実施することが大切です。

①リスクアセスメントの実施

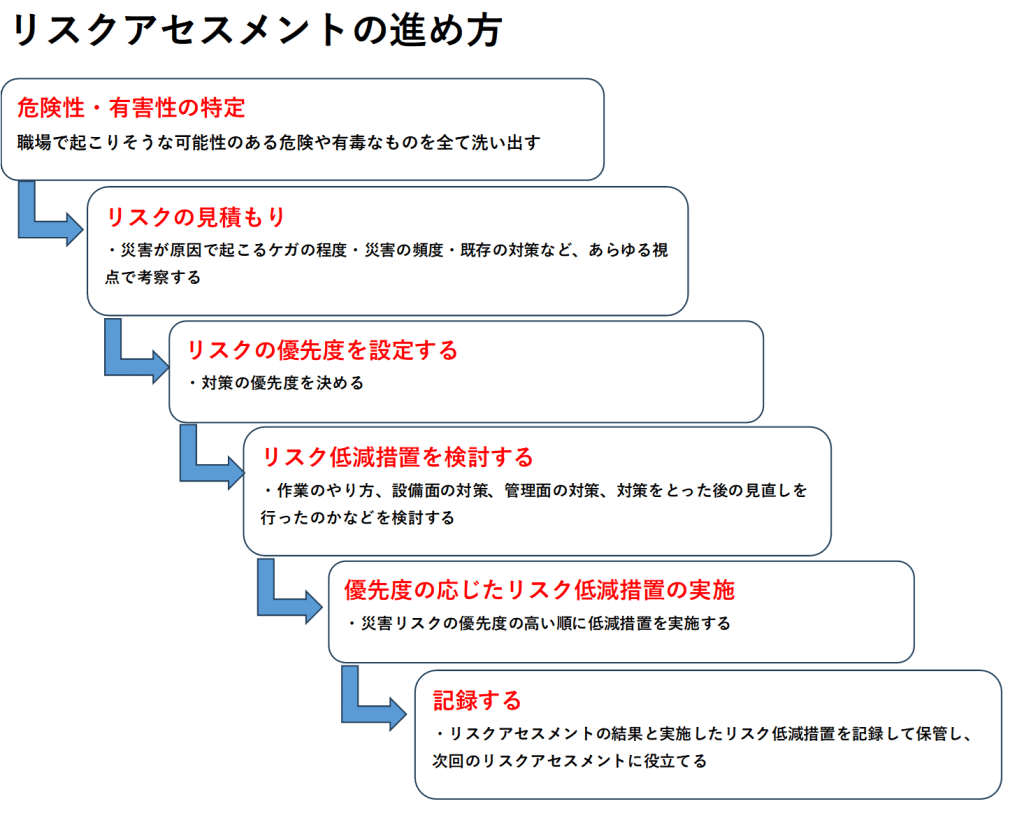

リスクアセスメントとは、職場で起こる可能性のある危険性と有害性を特定し、そのことが起因して発生する災害の重大性に応じて優先順位をつけ、災害リスクを低減させる措置や記録を取る手法のことです。リスクアセスメントの実施は、厚生労働省が平成18年に努力義務規定として設けており、安全対策の観点から健康障害を防止する措置を実施することが求められます。

リスクアセスメントは、下図のように順番に進めます。

リスクアセスメントを進める際の重要なポイントは、作業面だけでなく健康障害も含めあらゆる視点で危険性や有害性を洗い出すことです。

各部署の責任者による作業員からの聞き取りが有効ですが、その際には改善策や対策についても意見を聞きましょう。

②安全ルールを決めてリスク回避

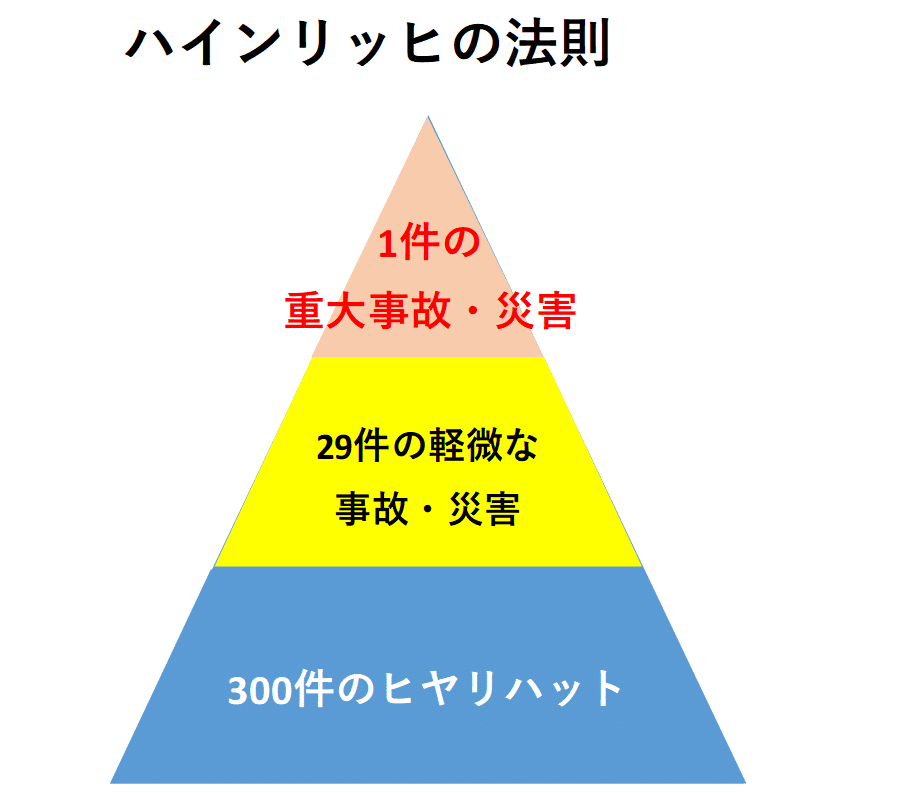

ハインリッヒの法則では、1件の重大災害が起こるまでには、29件の軽微な事故や災害があり、その手前で300件のヒヤリハットが潜んでいると考えられます。これは労働災害を考える上で、とても重要な法則として知られています。

逆をいえば、1件の重大事故や災害を無くすためには、300件のヒヤリハットを無くせば良いのです。例えば、廊下は右側を歩くとか、作業服はセパレートではなくツナギタイプに変更する、ホチキスは替え芯タイプではなく、穴あけタイプに変えるなど、着眼点を変えれば問題点の見え方や対策も変わります。

そして、特に重要なポイントは、誰でも守れるルールを作ることです。

また、危険性の高いものはトップダウンの指示で強制力を持たせたり、守れる作業員だけが危険性の高い作業に従事するなど人事を見直す必要もあります。

まずは、会社全体でヒヤリハットを無くす活動に取り組むことが重要です。

(4)安全教育と職場環境の整備

職場環境を改善することで災害リスクは軽減できますが、ロボットの導入や自動化できない部分は、どうしても人の手が必要になるので、作業員の安全を確保するためには安全教育は必須です。

安全教育のメリットは以下の通りです。

●安全性が良くなると生産性が上がる

●ムダをなくせば組織が変わり、作業効率アップにつながる

この2点は作業員の安全確保だけでなく、会社にとっても収益アップにつながります。

例えば工具の収納は、壁に工具の形のイラストをマジックペンで書き、必ず定位置に戻すというルールにすれば工具を探すムダな時間がなくなり作業効率がアップします。

このように安全教育と職場環境を整備するだけで、作業効率や生産性の向上、安全性の確保につながり、結果として会社の利益にも貢献します。

【参考動画】以下の動画も参考にしてください。

引用:maffchannel :食品産業における事故事例と安全対策

引用:株式会社ジェイテクト: 活用事例:工場の安全パトロールを効率化する【JTEKTのDX】JTEKT

2.工場の安全性向上のための効果的な取り組み

5S運動やKYT(危険予知訓練)多くの工場が取り入れている効果的な取り組みです。

ただし、物理的なものは修理や交換など、物理的に対策や解決ができますが、人に対しては上司や担当者が「言い聞かせる・行動で教える・やらせてみる」を繰り返し教えるしか方法がないので、粘り強く教育しましょう。

(1)工場の設備・機器および通路の効果的な対策

工場の設備や機器、通路に関する効果的な対策方法をご紹介します。

①定期的な保守・メンテナンスの実施

設備については、取り扱っている製品や立地条件により、ダメージを受ける場所が異なります。河川や海辺など湿気や塩害を受ける地域では、長年使用していると基礎や躯体が錆びてきます。

また、埋立地のような地盤が軟弱な場所では、地震や雨の影響により地面や床がひび割れたり、隆起や陥没したりするので常に補修が必要です。さらに埋設している上下水道管や重油地下タンク、屋外のLPGガスタンクの架台など、目視できない部分も含め、錆の腐植により穴が空くことや折れることもあります。

機器については、機器メーカーの保守点検に入っていれば、月1回程度の定期点検はメーカーが行いますが、日常点検を作業員が行うことで故障や不具合を早期発見できます。

また、保守業務専門の作業員や部署を設けるか、機械に詳しい作業員を数名任命し、日常的な軽微な故障や不具合はメーカーの指示の元、保守点検および修理に当たらせる方法があります。

②適切な安全通路の確保

工場ではフォークリフトなどの運搬機器と、人が安全に往来する安全通路が設けられており、ペンキやラインテープなどで境界線を区切ります。

工場の通路は、法律で「事業者は、作業場に通ずる場所および作業場内には、労働者が使用するための安全な通路を設け、常時有効に保持しなければならない」と定められており、その他に次のような決まりがあります。

●通路であることを示す表示をすること

●通路には、正常の通行を妨げない程度に採光または照明の方法を講じること

●屋内の通路は、用途に応じた幅にすること

●屋内の通路面は、つまずき、すべり、踏み抜きなどの危険のない状態に保持すること

●屋内の通路は、通路面から高さ1.8m以内に障害物を置かないこと

●機械との間や他の設備との間に設ける通路については、幅80㎝以上にすること

(参考:厚生労働省 労働安全衛生規則 第十章 通路足場等 第一節 通路等)

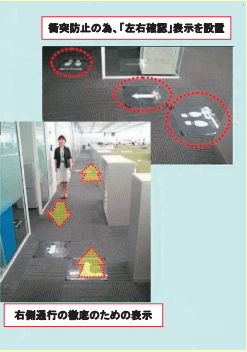

通路は屋内外に関係なく「機械や設備との間を80㎝以上確保しなければ安全ではない」と決められているので、最低でも80㎝以上で境界線を区切りましょう。また、通路であることを明確にするために「表示」する必要があり、例えば、以下のように床面に「矢印」や「通路」と書いたり、色で区分けしたりすれば明確に区別できます。

引用:(左)厚生労働省 都道府県労働局 労働基準監督署 一般社団法人日本労働安全衛生コンサルタント会

(右)トヨタL&F中部株式会社 問題解決カタログ26 ビバ歩行帯フィルム)

(2)5S活動の徹底と効果

安全対策の効果的な取り組みとして5S活動が挙げられますが、5Sとは「整理・整頓・清掃・清潔・躾(しつけ)」の頭文字です。5Sは作業環境や業務の効率化を図るためには欠かせない活動です。

①整理

整理とは、不要なもの、いらないものを処分したり、片付けたりすることです。職場に不要なものがあると、作業の邪魔になり作業効率が悪くなります。

②整頓

整頓とは、職場や作業場にあるものを決められた位置で管理することです。常に所定の位置にものがあれば、探す手間がなくなり、ムダな時間を使わなくてよいので作業効率がアップします。また、整頓すれば、ものが散乱しないのでスッキリした作業を維持でき、掃除や片付ける時間も短縮されるメリットがあります。

③清掃

清掃とは、職場や設備・機器などをきれいにすることです。清掃には職場をきれいにする以外に、設備・機器の不具合を発見できるメリットがあります。

例えば、製造終了後の機械清掃で不具合を発見できれば、その場で処置できるので翌日の作業に支障は起こらず、作業効率を上げるためには必要な作業です。

④清潔

清潔とは、整理・整頓・清潔を決められたルールに従って正しく実行し、維持することです。「5S」の清掃とは、年末の大掃除ではなく、毎日実施する3Sに基づいて衛生的に清潔であるかが問われており、常に清潔な状態を維持し続けることが求められます。清潔にできているのか確認する場合は、前述の「3S」をチェックして見直せば改善できます。

⑤躾(しつけ)

躾とは、ルールを教えて守らせることです。工場における躾とは「安全に作業するために守るべきルール」のことで、守らなければ労働災害を引き起こす恐れがあります。そのため、職場で働くすべての人に対して「守るべきルール」を教育・指導し、行動や言動を習慣づけて徹底させる必要があります。

また、躾と称して行き過ぎた対応は、もはや躾ではなくパワハラなどに該当する可能性があるため注意が必要です。さらに、会社側の一方的な指導ではなく、仲間同士でも注意しあえる環境作りや誰でも実践できる仕組み作りも大切です。

(3)KYT(危険予知訓練)を取り入れた安全対策

KYTを取り入れて実践することで、労働災害を未然に防ぐ効果が期待できます。以下で詳しくご紹介します。

①危険予知訓練とは

危険予知訓練とは、職場や作業場に潜む危険を予測し、行動する前に解決する訓練方法です。また、KYTとは「危険(K)、予知(Y)、訓練(トレーニング)(T)」の頭文字を取ったものです。

②危険予知訓練の目的

みんなで協力して職場や作業場に関する危険情報を集め、解決策を検討して実行します。そして、作業員一人ひとりが指差し確認や唱和を行い「ここは危険だ!」と徹底します。

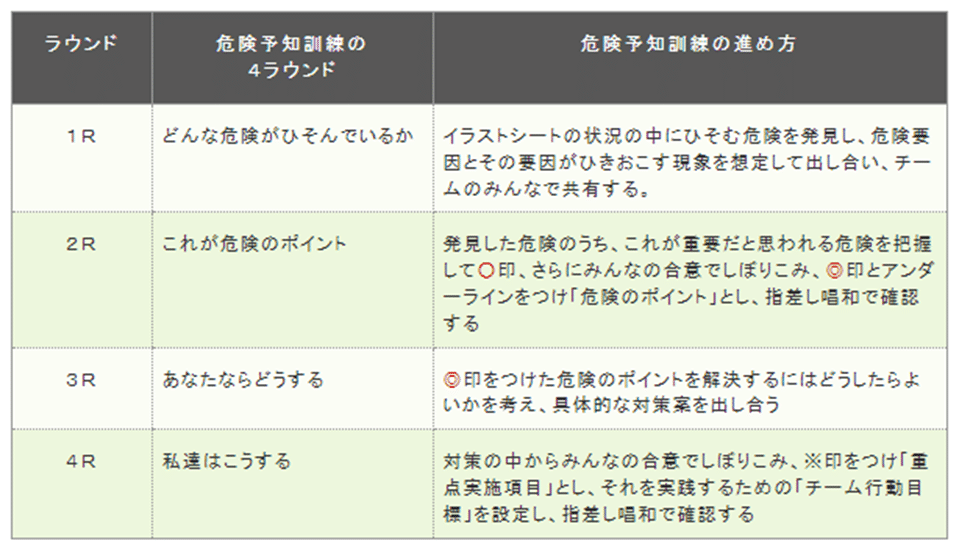

③KYTの進め方

KYTには「KYT基礎4ラウンド法」という手法があり、厚生労働省では下表の手順で行うように推奨しています。

(引用:厚生労働省 職場のあんぜんサイト 危険予知訓練(KYT))

「KYT基礎4ラウンド法」は、次のように進めます。

【1R:どんな危険が潜んでいるか?】

- イラストシート、模造紙、赤黒マジックペンを用意し、1チーム5~6人でチームを作る

- チームリーダーは、労働災害防止のために危険予知訓練が有効であることを説明

- 作業風景のイラストや画像をメンバーに見せ、どんな危険が潜んでいるかメンバーの意見を聞き、書記は模造紙に意見を書く(例:「高所作業をしているので(作業状況)、バランスを崩して(危険因子)、落下事故になる(事故状況)」)

【2R:これが危険のポイントだ!】

- リーダーが1Rで出された危険の中で、チームに関連する「重要度の高い危険」をメンバーに聞く

- 書記は、意見のあった項目に赤マジックペンで印をつける

- 特に重要度の高い項目を2重丸などの印をつけて明確にする

- リーダーとメンバー全員で「危険ポイント」を指差し、「〜なので〜になる。ヨシ!」と唱和する

【3R:あなたならどうする?】

- リーダーは「危険ポイント」について、各メンバーに「あなたならどうする」と対策・防止策を聞く

- 書記は、発言内容を模造紙に書く

【4R:私たちはこうする!】

- 3Rで出た対策のうち、チームとして「必ず実施する対策」を1つに絞る

- 書記は、決まった対策に赤マジックペンで印をつける

- チーム全員の合意で決まった対策を全員で「~するときは、~を~して~しよう!」と指差し唱和する(例:「高所作業するときは、安全ロープを着用して作業しよう!」)

【最後:しめくくる】

・リーダーは「実際の作業現場で行う、指差し呼称項目」をメンバーの合意で決める

・リーダーは、メンバーとともに決まった項目を3回指差し唱和する

・円陣を組んで手を重ねるタッチ・アンド・コールを行い、KYTをしめくくる

(参考:厚生労働省 職場のあんぜんサイト 危険予知訓練(KYT))

(4)小さな改善から取り組む

労働災害はヒヤリハットが300件積み重なると、重大事故が発生する危険があると言われています。

小さな改善から取り組むことが大切で、例えば以下のような改善を検討してみましょう。

●コーナーカバーの設置

作業台や棚、建屋の角などに体が接触するとケガをする可能性があるので、スポンジなどのクッション材で角を保護するだけで対策できます。

●フォークリフト用のカーブミラー設置

建屋内をフォークリフトで移動する場合、特に死角ができやすいので、周囲を確認しづらい場所にはカーブミラーを設置することで、死角がなくなり接触事故対策ができます。

●フォークリフト用のセンサーライト設置

フォークリフトが人のいる場所を移動する場合、周囲の人に警告するためにセンサーライトを設置する方法があります。フォークリフトに反応する高さに設置すれば、人には感知しないので、ライトが光ればフォークリフトが通過することがわかります。

●台車などの置き場をラインテープで決める

台車や資材、部品など移動させて使用するものは、床や棚などにラインテープを貼って定位置を決める方法です。位置を決めることで作業場が雑然とならず、スッキリした環境で作業できるので作業効率が上がります。

●作業台の高さ調整

作業台が低いと腰痛の原因になるので人間工学に基づき、高さを調整することで対策できます。例えば、年齢40~49歳の男性、立位の適正な高さは、約900~1000ミリ程度であると計測されており、肩凝りや腰痛改善に役立てましょう。

(参考:一般社団法人人間生活工学研究センター)

3.安全対策の具体的な成功事例

ここでは工場における安全対策の具体的な主な成功事例を3つご紹介します。

(1)トヨタ工場の成功事例

●3D搬送による乗り継ぎ異常の低減

何度も乗り継ぎを要した搬送では、乗り換え時に正常に搬送できない場合があるので、3D搬送(3次元コンベア)に変更したことでスムーズな搬送が行え、異常停止の低減に成功しています。

●リフトの見える化

フォークリフトと人が同じ作業場で動いていると接触事故が発生するので、それぞれの作業動線やライン構成を見直し、フォークリフトの可動区域を柵を用いて分離することで事故を未然に防止しています。

●先端部が砥石のグラインダーでバリ取り

研磨した際にグラインダーの排気で粉じんが顔に向かって危険でしたが、グラインダーの先端部を砥石からロータリーカッターに変更し、さらに排気口もホースで延長することで顔に向かってくる切粉対策に成功しています。

(参考:トヨタ自動車のリスク管理活動)

(2)JFEスチール㈱西日本製鉄所の成功事例

JFEスチールでは、体力機能も作業適応能力のひとつとして捉えた取り組みとして、2004年から全従業員を対象として災害対策をおこなっています。

運動器疾患や転倒災害予防には、高齢化が進む中、若者や中堅者も含めた正しい動作の獲得方法が重要であることに着目しています。実際に体力測定を数値化して評価し、データを基に作業員と体力に関する意見交換や指導、オリジナルの体操などを行った結果、体力低下の大幅な改善に成功しています。

(参考:JFEスチール株式会社西日本製鉄所(倉敷地区)事例紹介)

(3)食品業界の成功事例

山崎製パン株式会社では、食品業界およびパン菓子業界の双方から見ても労働災害の発生件数は低水準をキープしています。その要因は「チョコ停・トラブル・ヒヤリハット・困っていること」の実態把握を行うため、安全パトロールや社外専門家による「安全衛生実査巡回」を全事業所で実施していることです。

具体的には次の対策を講じています。

●ハシゴから階段への変更

●踏み台への手すり設置

●階段・玄関への手すり設置

これらの対策を行うことで、転倒防止に成功しています。

(参考:山崎製パン株式会社)

(4)DX技術を活用した安全対策の導入例

プリンターシステムの製造を手掛けているシンフォニアテクノロジー株式会社伊勢製作所の導入事例を紹介します。

同社は、株式会社リコーのRFIDソリューションを導入しています。導入前は、在庫部品の入出庫処理を手作業で行っており、部品検索に多大な時間がかかり、部品の紛失トラブルや部品不足により生産が遅れることもありました。しかし、導入後は入荷部品の検索時間が90%削減、棚卸作業も64%削減でき、部品不足による生産計画遅延はゼロになっています。

また、沖電気工業株式会社では、2工場をバーチャルで1つに融合し、生産高を維持しながら効率化に成功しています。コスト削減、2工場間の交流の活発化により、技術の共通化や工場間の負荷分散をすることで人手不足の解消にも成功しています。

(参考:株式会社リコー 製造業におけるDXとは)

このように検索・棚卸時間の短縮、生産計画遅延がなくなることで、作業員の労働時間も短縮され、健康面や労働環境の改善につながり安全対策にも効果があります。また、DXを活用することで、開発・生産リードタイムの短縮、デジタルデータの一元管理化など多様な業務改善に伴い、作業の効率化や安全対策に効果があります。

その他の事故事例や安全対策について知りたい方は、下記の記事も参考にしてください。

4.工場の安全対策に関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

工場の安全対策についてもぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |