生産ロスとは?不良ロスなど製造業の7大ロスと、削減方法や計算方法

生産現場ではさまざまな要因でロスが発生し、生産ロスは材料費や時間、人材、エネルギーなどを無駄にします。

そのため、企業にとっては、効率的に利益を上げていくために生産ロスの削減は必須の項目です。

本記事では生産ロスについて原因ごとに分類して詳しく解説しています。また、生産ロスの評価方法や改善方法についても紹介しています。本記事を読んで、生産ロスについて正しく理解して生産ロス削減に役立ててください。

もし、コンサルティングを受けて、

・省力化、省人化してコストダウンしたい

・生産性アップして売上を上げたい

・人的ミスを減らして品質価値を高めたい

・どのメーカーの自動化設備を使えば効率的かわからない

という場合は、お気軽に株式会社FAプロダクツまでお問い合わせください。

関東最大級のロボットSIerとして、最適化のご提案をさせていただきます。

目次

1.生産ロスとは

生産ロスとは、製造現場で発生する損失のことです。生産ロスは、どのような原因であれ製造した製品そのものが無駄になるだけでなく、製造するために使用した時間や人件費、材料費、電気代などすべてが無駄になってしまいます。

効率的に利益を上げていくためには、生産ロスをできる限り削減することが重要です。生産ロス削減のためには、自社でどのような生産ロスが発生しているかを正確に把握することが重要です。

生産ロスについえ、以下の動画も参考になります。

引用:ロスの考え方と管理方法(前編)【ロスゼロ必達!TPM基礎講座:第2章】

2.生産ロスの種類|7大ロス、人のロス、原単位のロス

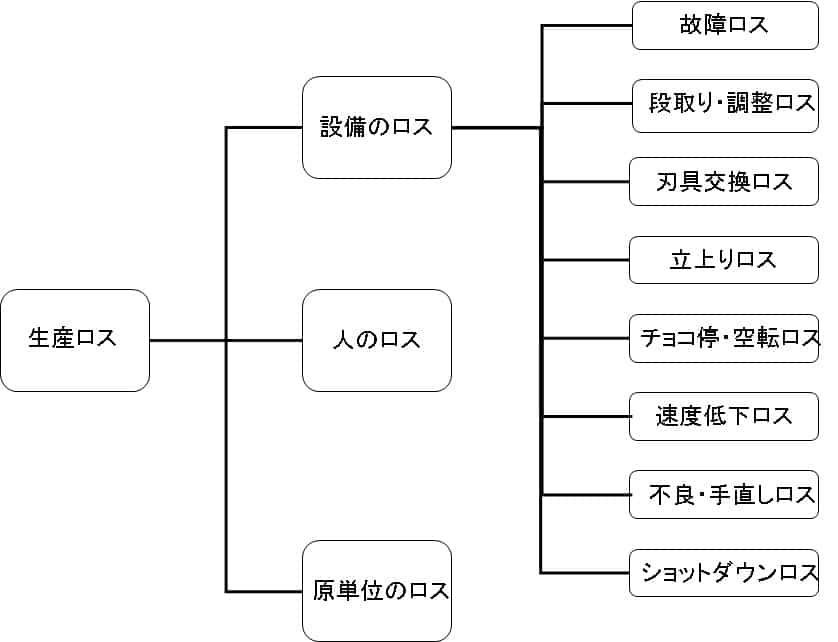

生産ロスにはその原因によって大きく分けると設備に関するロスと人に関するロス、原単位に関するロスの3種類に分類できます。生産ロスを正確に把握し、改善していくためにもまずは生産ロスの種類について詳しく見ていきましょう。

(1)設備のロス

設備ロスとは設備が原因となるロスのことです。

①故障ロス

故障ロスとは、製造に使用している設備が故障して起こるロスです。故障ロスが発生することで、本来は製造することのできた時間が修理のために割かれることになってしまい時間ロスにつながります。

また、故障発生時に加工していた製品には不良が発生している可能性が高いためその加工にかかった材料費などもロスになってしまうでしょう。

設備のメンテナンスを定期的に行うことで故障ロスを削減できます。また、故障から復帰するまでの修理時間を短縮することで時間ロスも削減できます。

②段取り・調整ロス

ある製品の加工が終了した後、別の製品の加工開始までにかかる時間ロスです。次の製品を良品として加工するための条件を調整するためにかかる時間をいいます。

段取り・調整ロスの削減には製品切り替えの回数を可能な限り減らす方法と、製品の切り替えを効率的に行い、時間ロスを短縮する方法があります。しかし、現在は在庫量を少なくするために一度に加工するロット数を少なくする傾向にあります。また、下請けで生産を行う企業では、加工製品を自社でコントロールすることはできないため、製品切り替えの回数を減らすことは難しいでしょう。したがって、段取り・調整ロスの削減には時間ロスを減らすことが大切です。加工予定をあらかじめ確認し、製品の切り替えを早く正確に行えるよう準備しておきましょう。

③刃具交換ロス

機械加工や溶接でドリルやフライス、砥石などを付け替える際のロスです。刃具交換中に加工できない時間ロスに加え、刃具の交換後に再調整が必要となるため多くの時間ロスが発生します。

刃具の摩耗によって交換が必要になってしまうので、壊れにくく耐久性の高い刃具を選定することでロスを削減できます。

【関連記事】

④立上がりロス

設備の始動までにかかるロスです。安定して良品が加工できるようになる場での時間ロスと良品が加工できるようにテストを行う場合の原材料ロスがあります。休憩時間後よりも休日明けなど、停止時間が長いほど設備が冷えていて立ち上がりに時間がかかるでしょう。動作確認を兼ねた暖機運転を行うと良い場合もあります。

立上がりロスは現場作業者の習熟度にも影響されるので、誰でも安定して立上げられるようにマニュアルの作成や指導を行うことでロス削減につながります。

⑤チョコ停・空転ロス

チョコ停ロスとはちょっとした問題によって、わずかな時間設備等が停止してしまう生産ロスで「ちょこっと停止する」ことからこのように呼ばれています。

空転ロスとは何らかの原因によって設備が空転する生産ロスです。

チョコ停・空転ロスは軽視されがちですが、短時間の時間ロスでも頻度が多くなることで全体として影響が大きくなるので頻度が多い場合には原因究明と対策が必須です。

【関連記事】

⑥速度低下ロス

速度低下ロスとは、本来の性能に比べて生産速度が遅くなっている状態の生産ロスです。短い期間で考えると些細なロスに感じることもあるかもしれませんが、長い時間放置されることで影響はどんどん大きくなるので早めに対策を行うほうが良いでしょう。

対策としては、加工工程を見直して無駄を省いて工程改善を行ったり、設備の劣化で動作が遅くなる場合もあるので適切なメンテナンスを行うことが有効です。

⑦不良・手直しロス

不良ロスは、不良品を生産するのにかかった時間ロスと、不良品の生産にかかった原材料ロスがあります。手直しロスとは、廃棄するほどの不良ではないが良品として出荷するには修正や再加工が必要な場合に発生する時間ロスです。

不良・手直しロス対策は、問題発生時に表面的な解決で終わらせず、根本原因を解明することが重要です。また、類似のトラブルが発生しないような対策も必要です。

⑧シャットダウンロス

清掃や点検、部品交換といったメンテナンスのため計画的に設備を停止させることによって発生する生産ロスです。

トラブルによる停止ではなく正常な加工を行うために必要な停止のため、他の7個の設備ロスとは分けて考えることもあります。

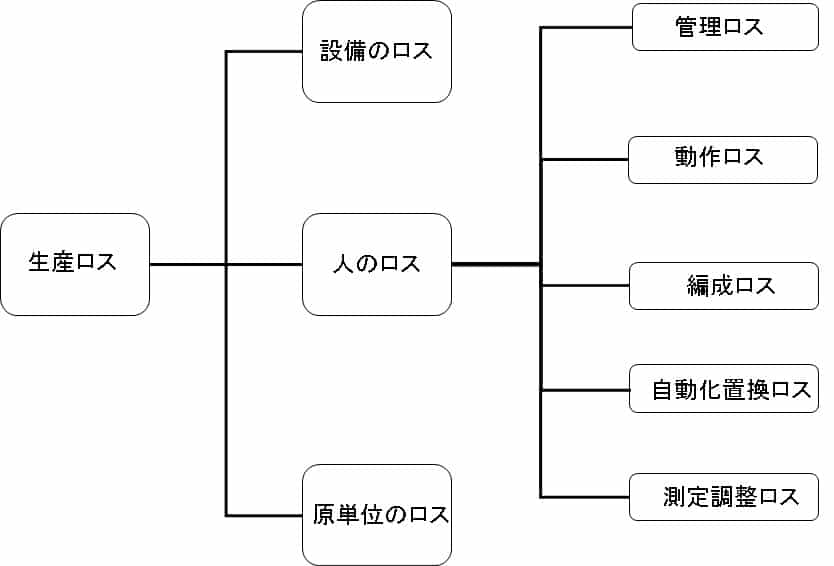

(2)人のロス

生産ロスの分類の2つ目は人に起因する生産ロスです。人のロスは5種類にわけることができます。1つずつ見ていきましょう。

①管理ロス

材料待ちや指示待ち、修理待ちなどによるロスです。

管理とは、製品を加工するために材料の確保や加工予定の計画、出荷管理などのことを指します。

効率的な加工予定の策定や、どうしてもできてしまう空き時間には別の作業を行うことで削減できます。

②動作ロス

作業動作が効率化されていないことによる生産ロスです。

作業場のレイアウトに問題があり、遠回りをしないといけなかったり、作業道具が乱雑におかれていることで必要な道具を探すのに時間がかかる状況を指します。

③編成ロス

ライン編成が悪いことで発生する生産ロスです。前工程の所要時間が長い場合に、それ以降の工程で待ち時間が発生している状況などが該当します。

④自動化置換ロス

自動化置換ロスとは、自動化に置き換えることのできる簡易的な作業を人力で行い続けるロスです。作業だけでなく、部品や製品の供給や払い出し、運搬などの物流ロスを含む場合もあります。

⑤測定調整ロス

品質不良の発生や流出を防止しようとするあまりに、必要以上に頻繁に測定や調整を行っていることで発生する時間ロスです。

安定的な加工を行い品質を確保することで、根拠に基づいた改善を行い作業工数を減らすことができます。しかし、安定した品質が確保できていない場合は不良の流出に繋がるので十分な検証が必要です。

【関連記事】

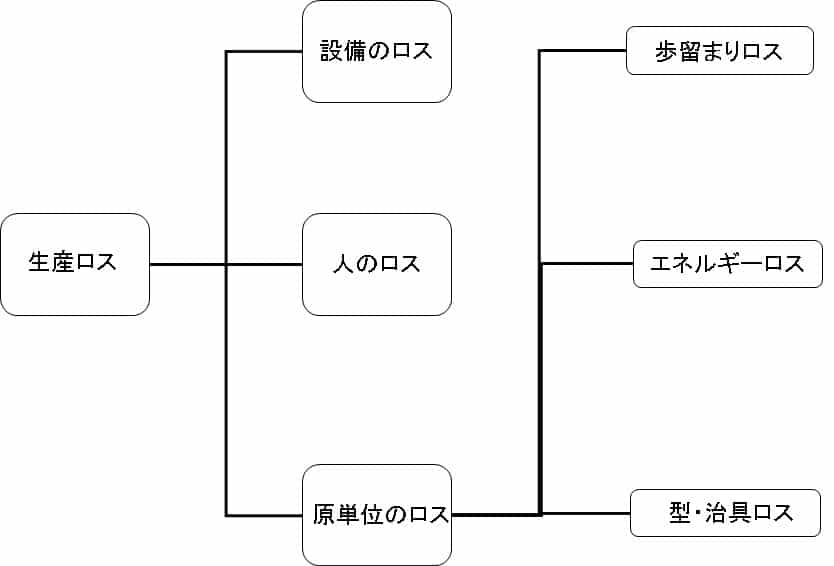

(3)原単位のロス

原単位とは製品を加工する際に必要となる原材料やエネルギー、時間のことです。原単位が小さいほど効率的に生産できていると考えられます。

①歩留まりロス

歩留まりとは「生産数における良品の割合」のことですが、歩留まりロスは「素材投入総量と製品重量の差」で表します。バリ取りなどによって発生するので、バリの発生を少なくして材料を効率的に使い切ることで削減できます。

②エネルギーロス

工場等を稼働させるために必要な電気や燃料、エアー圧や排水を含めた水の使用量などのエネルギーのロスです。温度や圧力が適切に使用されているかや、無駄な照明や空調などを見直し最適化を図ることで最小限にできます。

③型・治具ロス

製品を加工するために必要な型や治具の製作や補修によるロスです。薬品などを含める場合もあります。

同じ型や治具を使い続けることはできないため、修理や買い替えが必要になりますが、この頻度や費用がかかりすぎると大きなロスとなってしまいます。型や治具の質の見直しをすることで改善することができます。

3.生産ロスの評価方法

生産ロスを改善するためには、現状把握を正確に行う必要があります。現在どのような生産ロスが発生しているかを定量的に評価することで、生産ロスの改善に繋げることができます。

(1)金額評価

生産ロスを金額で評価することで、定量的に把握する手法です。

例えば、4人の作業者が関わっているラインで装置の故障によって2時間加工が中断されたケースを考えてみましょう。このラインの時間当たりの加工費であるチャージレートは5,000円とします。

2時間 × 4人 × 5000 = 40,000円

上記の故障ロスによって4万円の損失が発生したと解ります。

(2)時間稼働率

時間稼働率は、予定上設備を稼働しているはずの時間である負荷時間と実際に稼働した時間の割合で算出されます。

時間稼働率 = 負荷時間 ー 停止時間負荷時間

負荷時間が420分のラインにおいて故障によって30分加工が停止し、再立ち上げに30分かかった場合、このラインの時間稼働率は約86%になります。

(3)性能稼働率

性能稼働率は、設備が本来持っている加工速度に対して実際にどれくらいの速度で加工しているかを見る速度稼働率と、実際の加工数量を本来の加工速度で加工したと仮定したときにかかる時間と実際の加工時間から算出する正味稼働率を用いて算出します。

速度稼働率 = 性能上の1個当たりの加工時間実際の1個当たりの加工時間

正味稼働率 = 加工数量 × 性能上の1個当たりの加工時間負荷時間 – 停止時間

例として、負荷時間が420分、予定外の停止が90分、性能上の加工速度が1個当たり2分、実際の加工速度が1個当たり3分、加工数量が100個のラインがあったとします。この時の速度稼働率は約67%になり、正味稼働率は約61%です。

また、性能稼働率は以下の式で計算できます。

性能稼働率 = 速度稼働率 × 正味稼働率

つまりこのラインの性能稼働率は約40%となります。

(4)良品率

良品率は、全加工量に対して実際にどれくらいの良品ができたかを表す数値で以下の式で表せます。

良品率 = 全加工量 – 不良品数全加工量 × 100

例えば、500個の加工数量に対して、不良品が10個出た場合の良品率は98%です。

4.生産ロスを削減するための方法

生産ロスの削減は、効率的に利益を上げていくために企業にとって必要不可欠です。また、無駄な作業を削減することで従業員のモチベーションアップにも繋がります。ここでは、生産ロスを削減するための4個の方法について解説していきます。

(1)TPMの導入

TMPとは、Total Productive Maintenanceの略で日本語では「全員参加の生産保全」と略されます。生産ロスをゼロにすることを目標にして、人と設備に着目して一部の従業員が行うのではなく、全員参加型の取り組みを行います。

TPMは以下の8個の柱によって構成されています

- 個別改善:ラインや設備ごとにロスの調査をして改善する

- 自主保全:作業者一人一人が設備の保全をめざす

- 計画保全:劣化する部分の補修計画を系統的・長期的視点で立案する

- 初期管理:製品の開発段階で、発生する可能性のあるロスを予想する

- 品質保全:加工工程の最適化や設備の条件を整えて不良品の発生を防ぐ

- 教育訓練:作業者に対して最適な教育や訓練を行う

- 管理間接部門活動:間接部門などの加工に直接かかわらない部署の従業員もロスの削減に取り組む

- 安全・環境管理:ゴミの削減や環境に考慮した職場環境と同時に社員が快適に働くことのできる環境づくりを行う

(2)生産ロスの現状把握と問題点の明確化

生産ロスを改善するためにはまず、自社の現状を正確に把握しなければ何の対応をすればよいかも把握できません。より良い製品をより少ないコストで生産するには、業務の分析を行って問題点を把握し、定量的な評価を行うことで改善活動の効果を確認しやすくすることが重要です。

(3)5S活動

5Sとは「整理」「整頓」「清掃」「清潔」「しつけ」を意味していて、それぞれの言葉の頭文字をとっています。製造現場の基本的な考え方です。

5Sが正しく行われていないと、必要なものを探すために時間ロスが発生したり在庫管理ができずに必要な材料が不足したり余分な在庫を抱えることになってしまいます。

【関連記事】

(4)IT技術の活用

IT技術を用いた生産管理システムを導入することで、納期・製造・在庫などの生産情報をまとめて管理することができます。ITを用いれば加工の進捗状況などもリアルタイムに把握できるので、生産効率をより高めることができます。また、AIを用いた不良品の検出やIoTを用いた作業導線の効率化など今後もIT技術によって改善できることは増えていくでしょう。

5.生産ロスの改善に関するご相談は株式会社FAプロダクツへ

FAプロダクツは年間200台もの実績がある関東最大級のロボットシステムインテグレーターです。一貫生産体制をとっており、設計から製造までをワンストップで対応。費用・時間にムダなく最適化を行うことができます。

生産ロスの改善ついてもぜひご相談ください。

お打ち合わせから原則1週間以内に「お見積りとポンチ絵」をご送付いたします。

【ポンチ絵とお見積りのサンプル】

テキストやお電話だけでは伝わりづらいゴールイメージを共有し、スピード感を持った対応を心がけています。

また、同社の「画処ラボ」では、画像処理を用いた外観検査装置の導入に特化し、ご相談を受け付けています。従来は目視での官能検査に頼らざるを得なかった工程の自動化をご検討の際などにご活用ください。

業界最大級の画像処理検証施設を開設!

「画処ラボ」ではルールベースやAIの画像処理を専門エンジニアが検証。ご相談から装置制作まで一貫対応します。

| 所在地・連絡先等 | 営業品目 | 実績 |

| 茨城県土浦市卸町2丁目13-3 TEL.050-1743-0310(代表) FAX.050-3156-2692(代表) https://jss1.jp/ |

・産業用ロボット ・生産設備合理化・省力化の設計及び製作 ・基板電気チェッカーや貼合・折曲など ・治具の設計・製作 |

NM社(電子部品の製造販売)、HS製作所(情報通信・社会産業・電子装置・建設機械・高機能材料・生活の各システム製造販売)、TT社(ショッピングセンターなどリテール事業)、SM社(自動制御機器の製造・販売)、OR社(自動車安全システムの製造販売) |